Ao criar um ambiente imaculado e controlado, um forno a vácuo melhora as propriedades mecânicas de uma peça alterando fundamentalmente a forma como o calor é aplicado. Este processo remove gases atmosféricos reativos, prevenindo a degradação da superfície, como oxidação e decarburização. O resultado é um componente com dureza aprimorada, resistência superior e um acabamento superficial limpo, livre dos defeitos comuns no tratamento térmico convencional.

A principal vantagem de um forno a vácuo não é apenas o calor, mas a ausência de ar. Ao remover gases reativos, ele permite que o processo de tratamento térmico atinja o verdadeiro potencial do material, resultando em resultados metalúrgicos superiores, mais previsíveis e mais limpos.

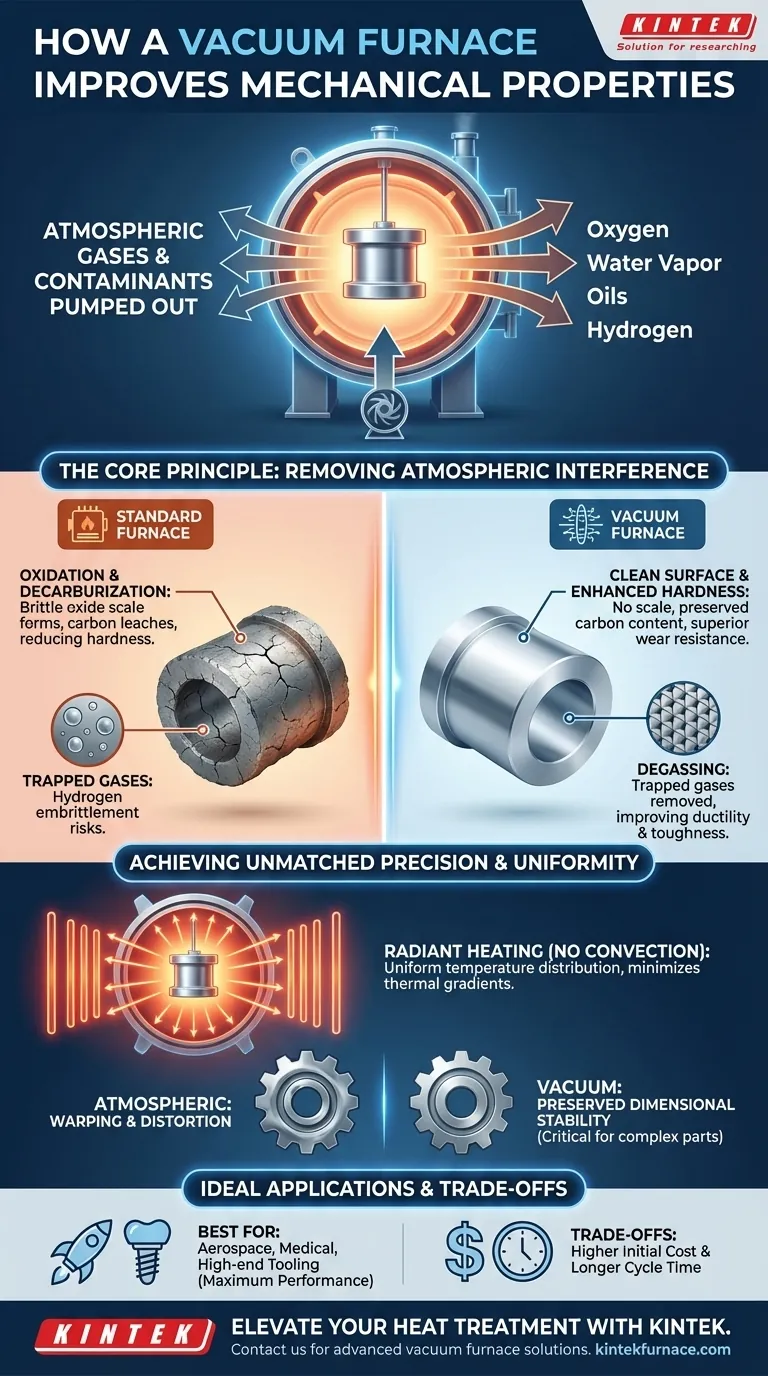

O Princípio Central: Remoção da Interferência Atmosférica

Em sua essência, um forno a vácuo é projetado para eliminar as variáveis que comprometem o tratamento térmico. A principal variável é a própria atmosfera, que contém oxigênio, vapor de água e outros elementos que reagem negativamente com superfícies metálicas quentes.

Prevenção da Oxidação e da Decarburização

Quando o aço é aquecido na presença de oxigênio, forma-se uma camada frágil de carepa de óxido na superfície. Esta carepa pode lascar, arruinar o acabamento superficial e atuar como um ponto de concentração de tensão, promovendo fissuras e reduzindo a vida útil por fadiga.

Da mesma forma, o carbono no aço pode reagir com o oxigênio a altas temperaturas, um processo chamado decarburização. Isso extrai carbono da superfície, criando uma camada externa macia que compromete a dureza e a resistência ao desgaste da peça. Um ambiente a vácuo previne completamente ambas estas reações destrutivas.

Eliminação de Contaminantes de Superfície

O vácuo ajuda ativamente a limpar a peça. Óleos residuais, fluidos de limpeza e outros contaminantes na superfície da peça vaporizarão no ambiente de baixa pressão e serão bombeados para fora da câmara. Isto resulta numa peça excecionalmente limpa e brilhante, pronta para uso ou processamento subsequente sem a necessidade de limpeza pós-tratamento agressiva.

O Benefício da Dessorção de Gases (Degassing)

Os metais podem conter gases dissolvidos, como o hidrogênio, que podem levar a um fenômeno perigoso chamado fragilização por hidrogênio. Este defeito interno reduz significativamente a ductilidade e a tenacidade do material. Um forno a vácuo extrai estes gases aprisionados do metal, melhorando a sua integridade interna e resistência à falha.

Alcançando Precisão e Uniformidade Incomparáveis

Além de criar um ambiente limpo, a física do vácuo altera fundamentalmente a forma como o calor é transferido, levando a um maior controle sobre o produto final.

O Impacto do Aquecimento Livre de Convecção

Num forno atmosférico padrão, o calor é transferido através da convecção (o movimento do ar quente). Isso pode levar a um aquecimento desigual, já que algumas áreas da peça são expostas a correntes de ar mais quentes do que outras.

No vácuo, não há ar para se mover, então o calor é transferido quase exclusivamente por radiação. Esta energia radiante aquece todas as superfícies visíveis simultaneamente e uniformemente, minimizando os gradientes térmicos através da peça. Este aquecimento uniforme é fundamental para reduzir o empenamento e a distorção.

Preservação da Estabilidade Dimensional

A redução da tensão térmica é essencial para componentes com geometrias complexas ou tolerâncias apertadas, como engrenagens, rolamentos e ferramentas de corte. Ao aquecer e resfriar a peça de forma mais uniforme, um forno a vácuo preserva a sua forma pretendida, minimizando a necessidade de usinagem pós-tratamento dispendiosa e difícil.

Compreendendo as Desvantagens

Embora tecnologicamente superior para muitas aplicações, os fornos a vácuo não são uma solução universal. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Tempo de Ciclo e Vazão

Criar um vácuo profundo e, em seguida, reabastecer com gás inerte para têmpera pode levar mais tempo do que simplesmente mover peças através de um forno atmosférico. Para peças de alto volume e baixa margem, isso pode tornar o processamento a vácuo menos econômico.

Custo Inicial e Complexidade

Os fornos a vácuo são máquinas sofisticadas que representam um investimento de capital significativo. Eles também exigem conhecimento mais especializado para operação e manutenção em comparação com fornos atmosféricos mais simples.

Adequação do Material e do Processo

Os benefícios de um ambiente a vácuo são mais pronunciados para ligas de alto desempenho, aços ferramenta e materiais onde a integridade da superfície é fundamental. Para aços de baixo carbono simples submetidos a recozimento básico, o custo adicional pode não ser justificável.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno a vácuo deve ser impulsionada pelos requisitos técnicos e comerciais específicos do seu componente.

- Se o seu foco principal é desempenho máximo e confiabilidade: Para aplicações aeroespaciais, médicas ou de ferramentas de ponta, os resultados limpos, livres de defeitos e repetíveis de um forno a vácuo são essenciais.

- Se o seu foco principal é estabilidade dimensional: Para peças complexas como moldes de injeção ou engrenagens de precisão, onde minimizar a distorção é crítico, o aquecimento radiante uniforme de um forno a vácuo é a escolha superior.

- Se o seu foco principal é a têmpera econômica de peças simples: Para componentes menos críticos onde uma pequena quantidade de oxidação superficial é aceitável, um forno atmosférico tradicional geralmente fornece uma solução mais econômica.

Em última análise, a compreensão destes princípios permite que você selecione o tratamento térmico como uma ferramenta de engenharia precisa, e não apenas como uma etapa final de fabricação.

Tabela de Resumo:

| Benefício Principal | Descrição |

|---|---|

| Previne a Oxidação | Elimina a carepa superficial e a fragilidade ao remover o oxigênio. |

| Previne a Decarburização | Impede a perda de carbono, mantendo a dureza e a resistência ao desgaste. |

| Remove Contaminantes | Vaporiza óleos e resíduos para um acabamento limpo e brilhante. |

| Dessorção de Gases | Extrai gases aprisionados, como hidrogênio, para prevenir a fragilização. |

| Aquecimento Uniforme | Usa radiação para distribuição uniforme de temperatura, reduzindo o empenamento. |

| Estabilidade Dimensional | Minimiza a distorção em peças complexas como engrenagens e ferramentas. |

Pronto para elevar seu processo de tratamento térmico? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você atua nos setores aeroespacial, médico ou de ferramentas, nossos fornos a vácuo oferecem propriedades mecânicas superiores, durabilidade aprimorada e resultados mais limpos. Entre em contato conosco hoje para discutir como podemos otimizar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga