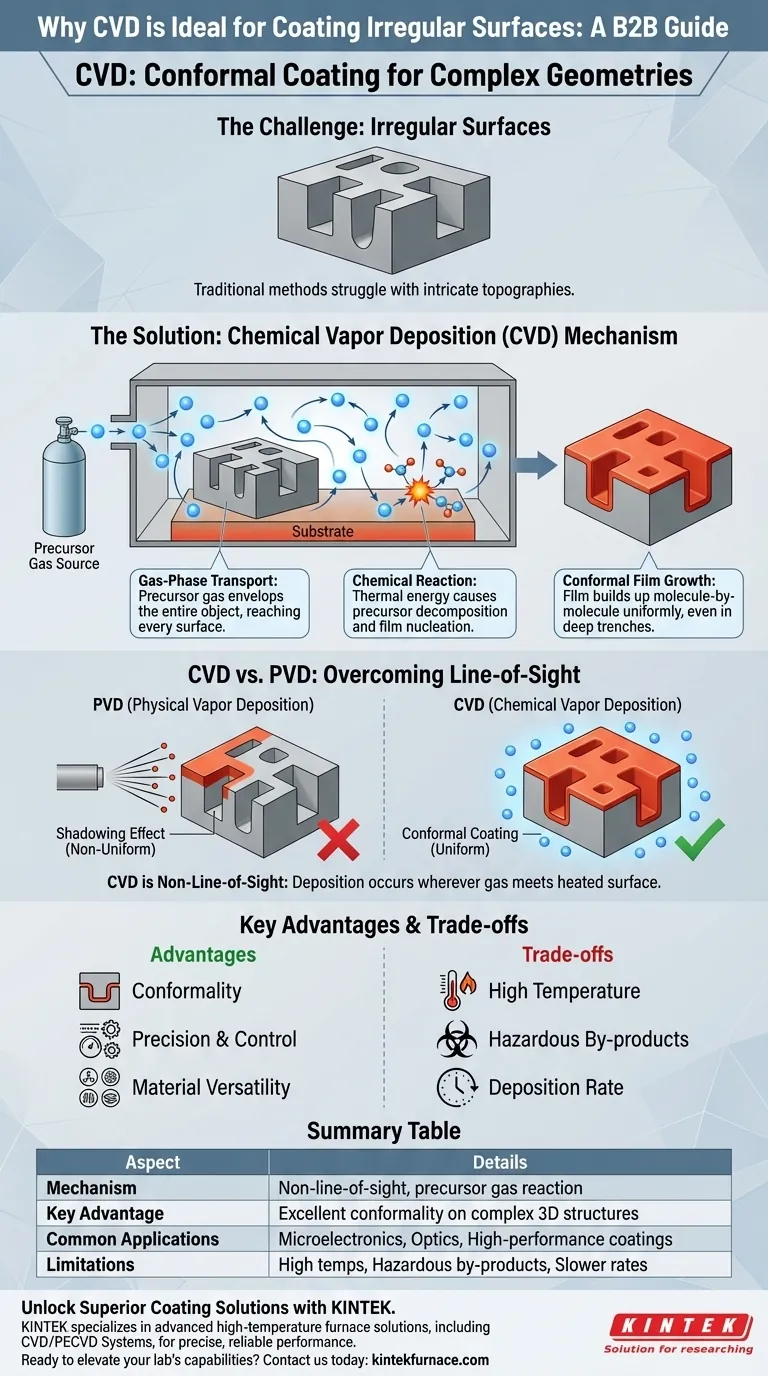

Em sua essência, a Deposição Química de Vapor (CVD) é excepcionalmente adequada para revestir superfícies irregulares porque não é um processo de linha de visão. O material a ser depositado é introduzido como um gás (um precursor) que envolve completamente o substrato, permitindo que uma reação química construa um filme molécula por molécula em cada superfície exposta simultaneamente, independentemente de sua orientação ou complexidade.

A vantagem fundamental da CVD é o seu mecanismo: um gás reativo preenche todo o volume ao redor de um objeto, permitindo que o revestimento "cresça" uniformemente em todas as superfícies de uma só vez, em vez de ser "pulverizado" a partir de uma única direção. Isso supera os efeitos de sombreamento que atormentam outros métodos.

O Mecanismo Fundamental: Transporte em Fase Gasosa

Para entender por que a CVD fornece uma cobertura tão uniforme, você deve primeiro entender como o material viaja até a superfície. O processo é fundamentalmente diferente dos métodos de deposição física.

Como Funcionam os Gases Precursores

Na CVD, o material de revestimento não começa como um sólido que é evaporado ou pulverizado. Em vez disso, ele é introduzido em uma câmara como um gás precursor.

Como qualquer gás, as moléculas precursoras se movem aleatória e rapidamente, preenchendo todo o volume da câmara de reação e envolvendo o substrato por todos os lados.

Deposição Através de Reação Química

O revestimento não se forma até que as moléculas do gás precursor entrem em contato com o substrato aquecido. A energia térmica na superfície do substrato desencadeia uma reação química.

Essa reação decompõe as moléculas precursoras, fazendo com que o material sólido desejado se deposite, ou "nuclee", diretamente na superfície. O filme é construído uma camada atômica ou molecular de cada vez.

O Resultado: Um Filme Denso e Conforme

Como a reação química ocorre onde quer que a superfície quente e o gás precursor se encontrem, o filme cresce uniformemente por todo o objeto. Isso inclui o interior de trincheiras profundas, orifícios e outras características complexas e não planas. O resultado é um filme de alta densidade e pureza com vazios mínimos.

Por Que Isso se Destaca na Conformidade

O termo para essa capacidade de revestir uniformemente sobre topografia complexa é conformidade. A natureza em fase gasosa da CVD confere-lhe uma vantagem distinta sobre as tecnologias concorrentes.

Superando a Limitação de "Linha de Visão"

Técnicas como Deposição Física de Vapor (PVD), como pulverização catódica ou evaporação, são processos de linha de visão. Eles são análogos à pintura por spray.

Na PVD, os átomos são ejetados de um alvo sólido e viajam em linha reta até o substrato. As superfícies voltadas diretamente para a fonte recebem um revestimento espesso, enquanto paredes laterais verticais ou fundos de trincheiras recebem pouco ou nenhum material, criando um efeito de "sombreamento".

Verdadeira Uniformidade em Estruturas 3D

A CVD evita completamente esse problema. Como o gás precursor envolve o objeto, a taxa de deposição é governada pela reação química na superfície, não pelo ângulo de chegada. Isso permite uma espessura quase perfeita e uniforme, mesmo nas estruturas tridimensionais mais intrincadas.

Precisão e Controle

Ao controlar cuidadosamente a temperatura, pressão e concentrações de gás, a CVD permite um gerenciamento preciso da espessura, composição e microestrutura do filme. Esse nível de controle é essencial para aplicações de alto desempenho em campos como microeletrônica e óptica.

Compreendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Requisitos de Alta Temperatura

Os processos térmicos tradicionais de CVD frequentemente exigem temperaturas muito altas (várias centenas a mais de 1000°C) para iniciar as reações químicas necessárias. Essas temperaturas podem danificar ou destruir substratos termicamente sensíveis, como plásticos ou certos circuitos integrados.

Química Complexa e Subprodutos Perigosos

As reações químicas que depositam o filme também criam subprodutos. Estes podem ser tóxicos, corrosivos ou ambientalmente perigosos, exigindo sistemas de gerenciamento de exaustão complexos e caros. Os próprios gases precursores são frequentemente altamente reativos ou perigosos.

Taxa de Deposição e Escalabilidade

Embora a CVD possa ser dimensionada para produção em massa, geralmente há uma compensação entre a velocidade de deposição e a qualidade do filme. Obter um filme de alta pureza e altamente uniforme pode exigir taxas de deposição mais lentas, o que pode impactar o rendimento e o custo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma tecnologia de deposição depende inteiramente das restrições e objetivos específicos do seu projeto.

- Se seu foco principal for o revestimento uniforme em geometrias 3D complexas: A CVD é quase sempre a escolha superior devido ao seu mecanismo de deposição em fase gasosa e não linha de visão.

- Se o seu substrato for sensível à temperatura: Você deve considerar variantes de CVD de baixa temperatura (como CVD assistida por Plasma) ou explorar métodos alternativos como Deposição de Camada Atômica (ALD) ou PVD.

- Se sua prioridade é depositar uma ampla variedade de materiais: A CVD é altamente versátil e pode depositar metais, cerâmicas e polímeros simplesmente alterando a química do precursor.

Em última análise, o poder da CVD reside na sua capacidade de construir filmes de alta qualidade a partir do zero, molécula por molécula, em qualquer superfície que o gás precursor possa alcançar.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Mecanismo | Processo sem linha de visão usando gases precursores para cobertura uniforme |

| Vantagem Principal | Excelente conformidade em estruturas 3D complexas, evitando efeitos de sombreamento |

| Aplicações Comuns | Microeletrônica, óptica e revestimentos de alto desempenho |

| Limitações | Altas temperaturas, subprodutos perigosos e potenciais taxas de deposição mais lentas |

Desbloqueie Soluções de Revestimento Superior com a KINTEK

Com dificuldades para obter filmes densos e uniformes em superfícies intrincadas? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Nossos Sistemas de CVD/PECVD, parte de uma linha de produtos abrangente que inclui Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, alavancam P&D excepcional e fabricação interna para um desempenho preciso e confiável. Com fortes capacidades de personalização profunda, garantimos que nosso equipamento atenda aos seus requisitos experimentais exatos, aprimorando a eficiência e os resultados em campos como microeletrônica e ciência dos materiais.

Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje para discutir como a KINTEK pode apoiar seus projetos inovadores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico