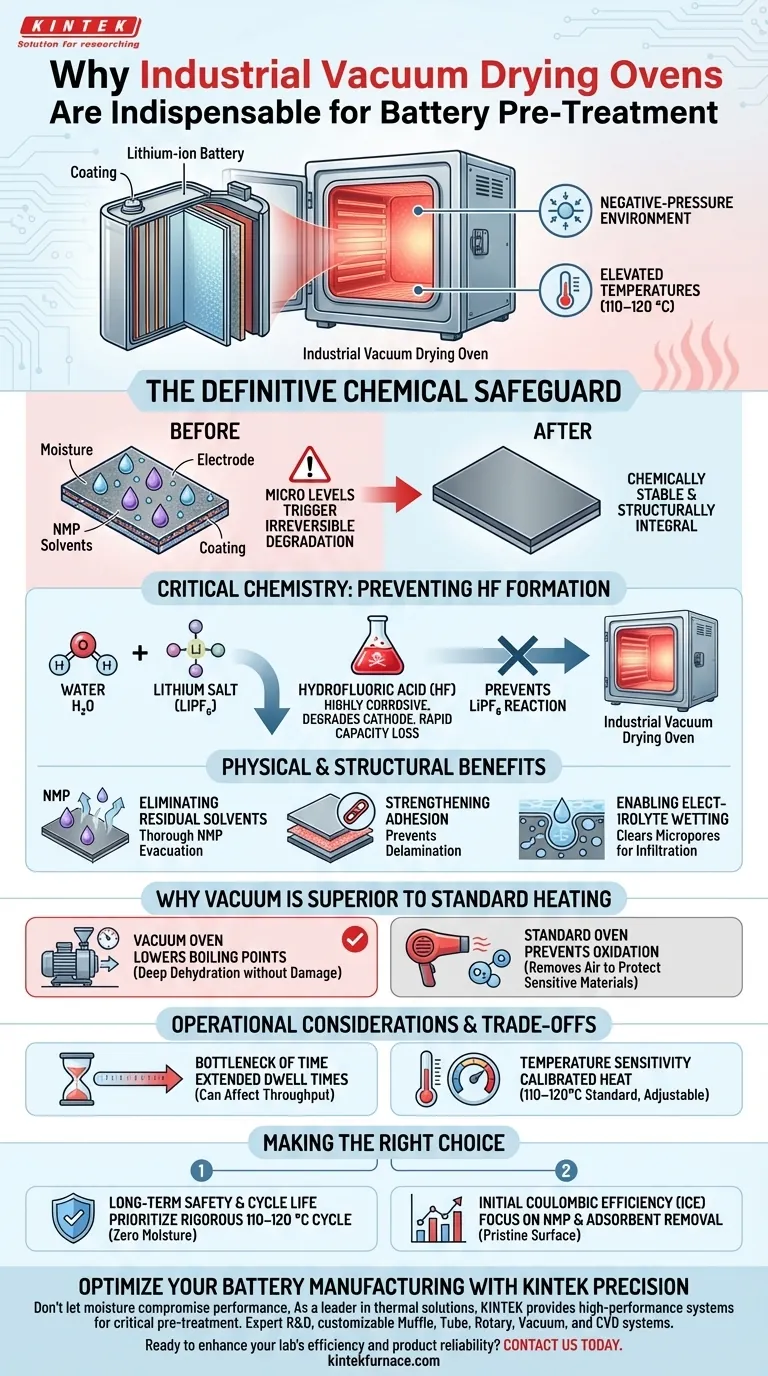

O forno de secagem a vácuo industrial é a proteção definitiva contra a corrupção química na fabricação de baterias. Sua função principal é utilizar um ambiente de pressão negativa em temperaturas elevadas (tipicamente 110–120 °C) para extrair umidade residual e solventes como NMP das folhas de eletrodo. Esta etapa é indispensável porque mesmo níveis microscópicos de água retida desencadearão degradação química irreversível assim que a bateria for selada.

Ponto Principal: O forno de secagem a vácuo não é apenas uma ferramenta de secagem; é um dispositivo de estabilização química. Ao remover moléculas de água sob vácuo, ele impede que a umidade reaja com o eletrólito para produzir ácido fluorídrico (HF). Isso garante a integridade estrutural do eletrodo e a segurança a longo prazo da bateria.

A Química Crítica: Prevenindo a Formação de HF

A Reação Umidade-Eletrólito

A umidade é o maior inimigo da química das baterias de íon-lítio. Quando moléculas de água residuais permanecem no eletrodo, elas reagem com sais de lítio no eletrólito, especificamente LiPF6.

As Consequências da Geração de Ácido

Essa reação produz ácido fluorídrico (HF), um subproduto altamente corrosivo. O HF ataca a interface de eletrólito sólido (SEI) e degrada os materiais do cátodo, levando à rápida perda de capacidade e potenciais riscos de segurança durante a ciclagem da bateria.

Benefícios Físicos e Estruturais

Eliminando Solventes Residuais

Além da umidade, o processo de revestimento deixa para trás solventes como N-metilpirrolidona (NMP). O forno a vácuo garante que estes sejam completamente evacuados.

Fortalecendo a Adesão

A remoção completa desses componentes voláteis fortalece a ligação física entre a camada de material ativo e o coletor de corrente. Isso impede que o material do eletrodo se delamine durante os ciclos de expansão e contração do uso da bateria.

Permitindo a Molhagem do Eletrólito

A secagem profunda limpa os microporos dos materiais do eletrodo. Essa porosidade é essencial para permitir que o eletrólito infiltre completamente (molhe) os arranjos do eletrodo, o que reduz significativamente a resistência interfacial e melhora o desempenho.

Por que o Vácuo é Superior ao Aquecimento Padrão

Reduzindo Pontos de Ebulição

Operando sob pressão negativa, o forno reduz o ponto de ebulição da água e dos solventes. Isso permite uma desidratação profunda sem exigir temperaturas excessivas que possam danificar o aglutinante ou os materiais ativos.

Prevenindo a Oxidação

Fornos padrão utilizam ar quente, que introduz oxigênio na superfície do material. A secagem a vácuo remove o ar da câmara, prevenindo a oxidação de materiais sensíveis (como precursores à base de flúor ou estanho) que podem ocorrer durante o aquecimento convencional.

Considerações Operacionais e Compromissos

O Gargalo do Tempo

A desidratação profunda não é instantânea. Para eliminar a umidade presa na estrutura interna do eletrodo, o processo geralmente requer longos tempos de permanência, às vezes durando a noite toda. Isso pode criar um gargalo de produção em linhas de fabricação de alta velocidade.

Sensibilidade à Temperatura

Embora 110–120 °C seja um padrão comum, a temperatura deve ser cuidadosamente calibrada. Alguns materiais requerem temperaturas mais baixas (por exemplo, 80 °C) para evitar a degradação térmica, enquanto outros exigem calor mais alto para garantir a pureza do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de pré-tratamento, alinhe os parâmetros do seu forno com seus alvos de desempenho específicos:

- Se o seu foco principal é a segurança a longo prazo e a vida útil do ciclo: Priorize um ciclo rigoroso de 110–120 °C para garantir que não reste umidade para desencadear a produção de HF e a decomposição do eletrólito.

- Se o seu foco principal é a Eficiência Coulômbica Inicial (ICE): Concentre-se na remoção completa de NMP e adsorventes físicos para garantir que a superfície do eletrodo esteja impecável para a formação ideal da interface de eletrólito sólido (SEI).

O forno de secagem a vácuo industrial transforma efetivamente um eletrodo revestido de um componente bruto em um sistema quimicamente estável pronto para a montagem final.

Tabela Resumo:

| Recurso | Benefício para a Fabricação de Baterias |

|---|---|

| Ambiente a Vácuo | Reduz os pontos de ebulição dos solventes e previne a oxidação de materiais sensíveis. |

| Remoção de Umidade | Previne a reação do LiPF6 e a formação de ácido fluorídrico (HF) corrosivo. |

| Evacuação de Solvente | Remove completamente o NMP para melhorar a adesão e a condutividade do eletrodo. |

| Porosidade Aprimorada | Limpa os microporos para uma molhagem superior do eletrólito e menor resistência. |

| Precisão Térmica | Calibração de calor (110–120 °C) estabiliza produtos químicos sem danificar aglutinantes. |

Otimize Sua Fabricação de Baterias com KINTEK Precision

Não deixe que a umidade comprometa o desempenho e a segurança da sua bateria. Como líder em soluções térmicas de laboratório e industriais, a KINTEK fornece os sistemas de secagem a vácuo de alto desempenho necessários para processos críticos de pré-tratamento.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades específicas de temperatura e produção. Quer você esteja expandindo a produção ou refinando P&D, nossa equipe de engenharia garante que seus eletrodos sejam quimicamente estáveis e prontos para montagem.

Pronto para aumentar a eficiência do seu laboratório e a confiabilidade do produto? Entre em contato conosco hoje para discutir seus requisitos de forno de alta temperatura personalizados.

Guia Visual

Referências

- Behnoosh Bornamehr, Volker Presser. High-Performance Lithium-Ion Batteries with High Stability Derived from Titanium-Oxide- and Sulfur-Loaded Carbon Spherogels. DOI: 10.1021/acsami.3c16851

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais condições de processo um forno a vácuo fornece para cerâmicas de Yb:YAG? Configuração especializada para pureza óptica

- O que é brasagem a vácuo e por que é importante na fabricação moderna? Descubra a união de metais superior e limpa

- Como um forno a vácuo permite a coleta eficaz de vapor de magnésio? Domine o Controle de Temperatura Zonada para Alta Pureza

- Como os sistemas de vácuo facilitam a recuperação de óleo de grafite expandido? Aumentar a pureza e a longevidade do sorvente

- Que fatores devem ser considerados ao escolher entre um forno de baixo vácuo e um forno de alto vácuo? Otimize seu processo de tratamento térmico

- Qual é a importância de um forno de sinterização a vácuo de alta temperatura? Alcançando Transparência Óptica de Ho:Y2O3

- Quais materiais são adequados para sinterização em forno a vácuo? Desbloqueie Alta Pureza e Resistência

- Que tipos de métodos de têmpera estão disponíveis em um forno a vácuo? Otimize o endurecimento com têmpera a óleo ou a gás