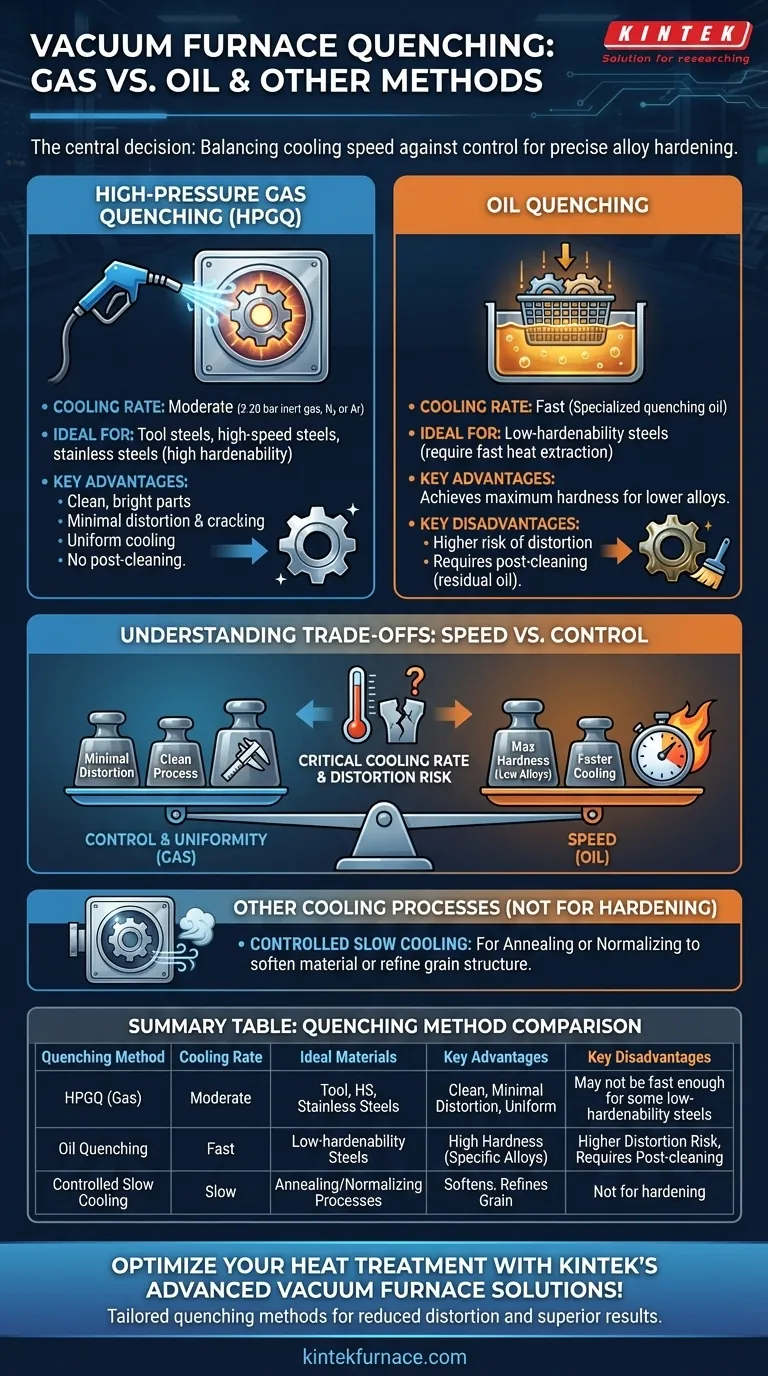

Em um forno a vácuo, os métodos primários para obter uma têmpera completa são a têmpera a óleo e a têmpera a gás de alta pressão (HPGQ). Embora existam outros métodos de resfriamento especializados, estes dois representam as opções centrais para endurecer componentes metálicos após o tratamento térmico a vácuo, cada um oferecendo vantagens distintas com base no material e nas propriedades finais desejadas.

A decisão central na têmpera em forno a vácuo não é sobre qual método é universalmente "melhor", mas qual oferece a taxa de resfriamento precisa que sua liga específica requer para atingir a dureza sem introduzir distorção ou rachaduras inaceitáveis.

Uma Análise Mais Aprofundada dos Métodos de Têmpera

O método escolhido é ditado pela temperabilidade do material — sua capacidade inerente de formar uma estrutura martensítica dura após o resfriamento.

Têmpera a Gás de Alta Pressão (HPGQ)

A têmpera a gás envolve inundar a zona quente com um fluxo de gás inerte de alta pressão e alta vazão, tipicamente nitrogênio ou argônio. Fornos modernos podem atingir pressões de 2 a 20 bar ou mais para extrair calor rapidamente.

Este método proporciona controle e uniformidade excepcionais. Como o resfriamento é menos severo do que uma têmpera líquida, é a escolha preferida para materiais com alta temperabilidade, como aços ferramenta, aços de alta velocidade e certos aços inoxidáveis.

O resultado é uma peça limpa e brilhante com risco mínimo de choque térmico, distorção ou rachaduras, eliminando a necessidade de limpeza pós-têmpera.

Têmpera a Óleo

A têmpera a óleo é um método mais agressivo. Neste processo, a peça aquecida é transferida mecanicamente da câmara de vácuo para um tanque selado integrado de óleo de têmpera especializado.

Este resfriamento rápido é necessário para aços com menor temperabilidade, que exigem uma taxa de extração de calor mais rápida para atingir a dureza total.

Embora eficaz, a severidade de uma têmpera a óleo aumenta o risco de distorção da peça. Também exige um processo de limpeza pós-tratamento para remover o óleo residual.

Outros Processos de Resfriamento

Embora nem sempre considerado "têmpera" verdadeira para endurecimento, os fornos a vácuo também suportam taxas de resfriamento mais lentas para outros processos térmicos.

O resfriamento lento controlado pode ser alcançado simplesmente desligando o aquecimento e deixando a peça esfriar no vácuo ou introduzindo um fluxo baixo de gás inerte. Isso é usado para processos como recozimento ou normalização, que visam amolecer o material ou refinar sua estrutura de grãos, não endurecê-lo.

Compreendendo as Trocas: Velocidade vs. Controle

A escolha entre gás e óleo é uma decisão de engenharia crítica que equilibra a velocidade de resfriamento com o controle do processo.

A Taxa Crítica de Resfriamento

Cada liga possui uma taxa crítica de resfriamento — a velocidade mínima na qual deve ser resfriada para transformar sua microestrutura em martensita dura. Se o resfriamento for muito lento, o material formará estruturas mais macias.

Materiais como aço de alta velocidade têm uma taxa crítica de resfriamento muito baixa, tornando-os ideais para a têmpera a gás mais suave e controlada. Outras ligas exigem a taxa muito mais rápida que apenas uma têmpera a óleo pode fornecer.

O Risco de Distorção e Rachaduras

Quanto mais rápida a têmpera, maior o estresse térmico imposto ao componente. Esse estresse pode fazer com que a peça se deforme, distorça ou até rache.

A têmpera a gás proporciona o resfriamento mais uniforme e controlado, minimizando significativamente esses riscos. É essencial para geometrias complexas, seções finas ou peças dimensionalmente críticas.

Limpeza e Simplicidade do Processo

A têmpera a gás é um processo excepcionalmente limpo. As peças emergem do forno brilhantes e prontas para a próxima etapa, sem necessidade de lavagem.

A têmpera a óleo, por sua natureza, deixa um resíduo de óleo que deve ser completamente limpo. Isso adiciona uma etapa extra à produção e cria óleo residual que requer descarte adequado.

Fazendo a Escolha Certa para o Seu Objetivo

As propriedades do seu material e os requisitos da aplicação final são os únicos fatores que importam ao selecionar um método de têmpera.

- Se o seu foco principal é a dureza máxima com distorção mínima para aços de alta liga: A têmpera a gás de alta pressão é a escolha superior por seu controle, uniformidade e limpeza.

- Se o seu foco principal é o endurecimento de aços de baixa liga que exigem uma taxa de resfriamento muito rápida: A têmpera a óleo é o método necessário, mas você deve projetar o processo para gerenciar os riscos inerentes de distorção.

- Se o seu foco principal é o amolecimento, alívio de tensões ou normalização: Um resfriamento lento controlado no vácuo ou com gás inerte de baixa pressão é o processo correto.

Em última análise, o tratamento térmico mais bem-sucedido corresponde diretamente ao meio de têmpera e sua capacidade de resfriamento às necessidades de transformação específicas da liga.

Tabela Resumo:

| Método de Têmpera | Taxa de Resfriamento | Materiais Ideais | Principais Vantagens | Principais Desvantagens |

|---|---|---|---|---|

| Têmpera a Gás de Alta Pressão (HPGQ) | Moderada | Aços ferramenta, aços de alta velocidade, aços inoxidáveis | Processo limpo, mínima distorção, resfriamento uniforme | Pode não resfriar rápido o suficiente para aços de baixa temperabilidade |

| Têmpera a Óleo | Rápida | Aços de baixa temperabilidade | Atinge alta dureza para certas ligas | Maior risco de distorção, requer pós-limpeza |

| Resfriamento Lento Controlado | Lenta | Processos de recozimento, normalização | Amolece materiais, refina a estrutura de grãos | Não para fins de endurecimento |

Otimize seus processos de tratamento térmico com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura personalizados, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante métodos de têmpera precisos para atender às suas necessidades experimentais exclusivas, aumentando a eficiência e reduzindo a distorção. Entre em contato conosco hoje para discutir como podemos apoiar seus requisitos específicos de liga e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura