A escolha entre um forno de baixo vácuo e um forno de alto vácuo é determinada pela sensibilidade do seu material, pela pureza exigida pelo seu processo e pelo seu orçamento operacional. Um sistema de baixo vácuo é uma solução econômica para prevenir a oxidação geral em materiais robustos, enquanto um forno de alto vácuo oferece um ambiente meticulosamente controlado, essencial para processar materiais reativos e de alto valor, onde qualquer contaminação é inaceitável.

A decisão não se resume apenas ao nível de vácuo que você pode alcançar. É uma escolha estratégica entre prevenir reações superficiais básicas (baixo vácuo) e atingir a pureza química máxima, eliminando virtualmente todas as moléculas reativas e desgaseificando o próprio material (alto vácuo).

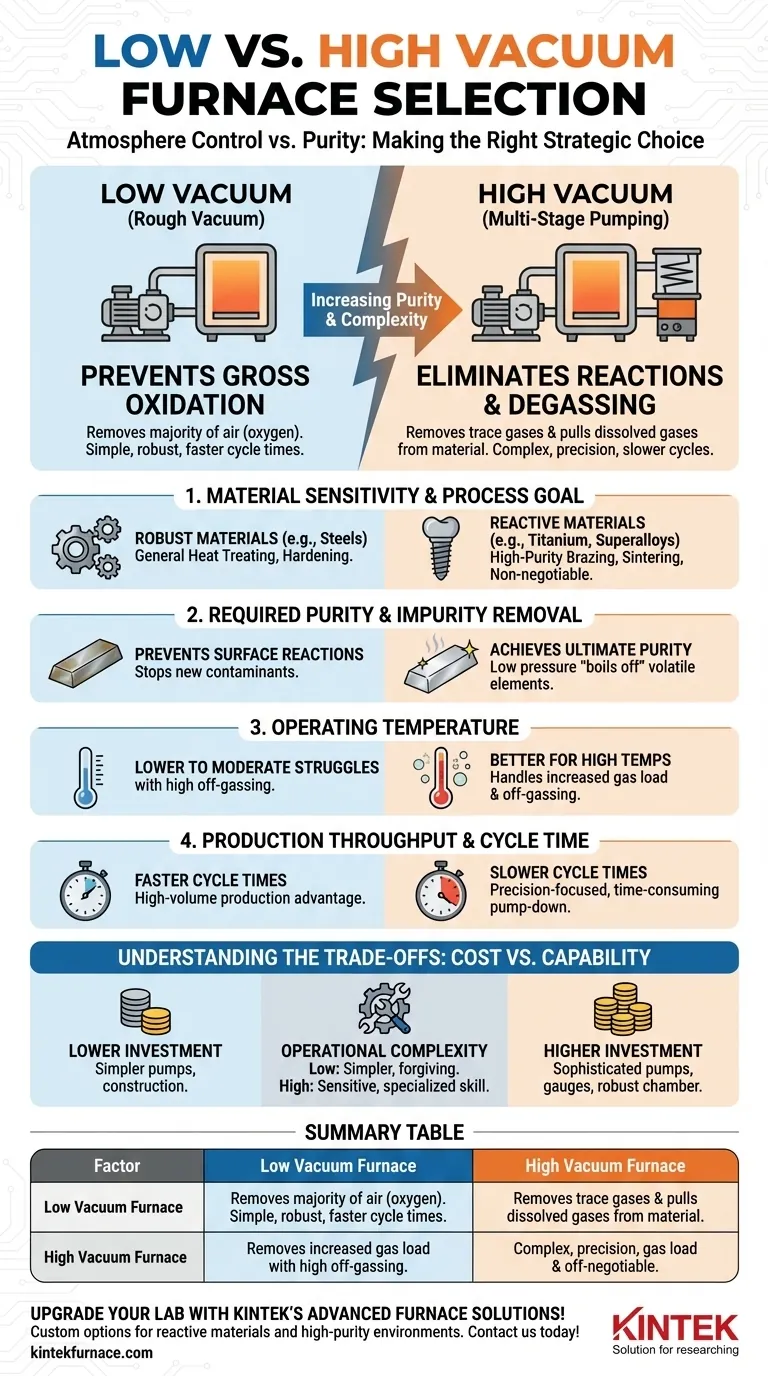

A Diferença Fundamental: Controle de Atmosfera vs. Pureza

Os termos "baixo vácuo" e "alto vácuo" representam duas filosofias distintas de gerenciamento de atmosfera. Entender essa diferença é a chave para fazer o investimento certo.

Baixo Vácuo: Prevenindo a Oxidação Bruta

Um sistema de baixo vácuo (ou "vácuo primário") é projetado para remover a grande maioria do ar, principalmente oxigênio, da câmara do forno. Seu principal objetivo é prevenir a oxidação em larga escala, descoloração e formação de crosta na superfície das peças que estão sendo tratadas termicamente.

Esses sistemas são mecanicamente mais simples, tipicamente usando apenas bombas de palhetas rotativas ou bombas mecânicas similares. Eles são robustos, confiáveis e oferecem tempos de ciclo mais rápidos porque a pressão alvo é relativamente fácil de alcançar.

Alto Vácuo: Eliminando Reações e Degaseificação

Um sistema de alto vácuo vai muito além. Ele usa um sistema de bombeamento multiestágios (combinando bombas mecânicas com bombas de difusão ou turbomoleculares) para remover não apenas oxigênio, mas também gases traço como vapor d'água, nitrogênio e argônio.

O objetivo é criar um ambiente tão inerte que previna até mesmo reações microscópicas. Crucialmente, um alto vácuo também pode extrair gases dissolvidos do próprio material, um processo conhecido como degaseificação. Isso é fundamental para alcançar a mais alta pureza e integridade possível do material.

Análise dos Principais Fatores de Decisão

Os requisitos do seu processo apontarão diretamente para o nível de vácuo correto. Analise sua aplicação em relação a estes quatro fatores críticos.

1. Sensibilidade do Material e Objetivo do Processo

Esta é a consideração mais importante. Para tratamento térmico de uso geral de aços ou ligas menos reativas onde o objetivo principal é o endurecimento ou o alívio de tensões, um baixo vácuo é frequentemente suficiente.

Para o processamento de materiais altamente reativos como titânio, zircônio e metais refratários, um alto vácuo é indispensável. Esses materiais podem ser contaminados e fragilizados mesmo por quantidades mínimas de oxigênio ou nitrogênio, especialmente em altas temperaturas. Processos como brasagem de alta pureza, fabricação de implantes médicos e sinterização de componentes aeroespaciais exigem um ambiente de alto vácuo.

2. Pureza Necessária e Remoção de Impurezas

Se o seu processo requer a remoção de elementos voláteis de um material, você precisa de um sistema de alto vácuo. A baixa pressão efetivamente diminui o ponto de ebulição dessas impurezas, fazendo com que elas "evaporem" do material e sejam removidas pelas bombas de vácuo.

Sistemas de baixo vácuo não geram diferencial de pressão suficiente para facilitar esse tipo de purificação. Eles apenas impedem a introdução de novos contaminantes da atmosfera.

3. Temperatura de Operação

Quanto maior a temperatura do processo, mais reativos os materiais se tornam e mais eles tendem a desgaseificar (liberar gases presos de sua superfície).

Um sistema de alto vácuo está mais bem equipado para lidar com essa carga de gás aumentada, mantendo a baixa pressão necessária. Um sistema de baixo vácuo pode ter dificuldade em acompanhar, permitindo que a pressão parcial de gases reativos aumente e comprometa o processo.

4. Produtividade e Tempo de Ciclo

Alcançar um alto vácuo é um processo demorado. A sequência de bombeamento pode adicionar um tempo significativo a cada ciclo do forno em comparação com um sistema de baixo vácuo.

Se a sua operação prioriza a produção de alto volume de componentes menos sensíveis, os tempos de ciclo mais rápidos de um forno de baixo vácuo oferecem uma clara vantagem de produtividade.

Entendendo os Trade-offs: Custo vs. Capacidade

A escolha de um forno é um grande investimento de capital, e a diferença de custo e complexidade entre sistemas de baixo e alto vácuo é substancial.

Investimento Inicial

Forno de alto vácuo são significativamente mais caros. O custo é impulsionado pela necessidade de um sistema de bombeamento sofisticado de dois estágios, controladores e medidores mais avançados (por exemplo, medidores de íons) e uma construção de câmara mais robusta para lidar com o diferencial de pressão extremo.

Complexidade Operacional e Manutenção

Sistemas de baixo vácuo são os cavalos de batalha do mundo do tratamento térmico. Eles são mecanicamente mais simples, mais tolerantes a pequenos vazamentos e exigem menos conhecimento especializado para operar e manter.

Sistemas de alto vácuo são instrumentos de precisão. Eles são extremamente sensíveis a vazamentos, exigem protocolos de limpeza meticulosos para evitar contaminação e demandam técnicos mais altamente qualificados para operação e manutenção.

Energia e Consumíveis

Embora os elementos de aquecimento do forno sejam um dos principais consumidores de energia, o complexo sistema de bombeamento de um forno de alto vácuo contribui para o consumo total de energia. Além disso, bombas especializadas podem exigir consumíveis como óleo de bomba, o que aumenta o custo operacional contínuo.

Fazendo a Escolha Certa para Sua Aplicação

Responder a esta pergunta requer uma avaliação clara e objetiva dos seus objetivos de processo. Use estas diretrizes para fazer uma escolha definitiva.

- Se o seu foco principal é o tratamento térmico geral e a prevenção da descoloração da superfície (por exemplo, recozimento de aço, têmpera): Um forno de baixo vácuo é a sua solução mais econômica e eficiente.

- Se o seu foco principal é unir ou processar materiais altamente reativos (por exemplo, titânio, superligas, metais refratários): Um forno de alto vácuo é obrigatório para prevenir a contaminação do material e garantir a integridade estrutural.

- Se o seu foco principal é atingir a máxima pureza do material e desgaseificação (por exemplo, implantes médicos, eletrônicos a vácuo, P&D): Você deve investir em um sistema de alto vácuo para remover contaminantes voláteis do próprio material.

- Se o seu foco principal é a produção de alto volume com necessidades de qualidade moderadas: Os tempos de ciclo mais rápidos de um sistema de baixo vácuo proporcionarão uma vantagem significativa de produtividade que justifica sua seleção.

Ao alinhar a escolha do seu forno com os requisitos fundamentais do seu material e processo, você transforma uma grande compra em um investimento estratégico em qualidade e eficiência operacional.

Tabela Resumo:

| Fator | Forno de Baixo Vácuo | Forno de Alto Vácuo |

|---|---|---|

| Sensibilidade do Material | Adequado para materiais robustos (ex: aços) | Essencial para materiais reativos (ex: titânio, superligas) |

| Requisitos de Pureza | Previne a oxidação superficial | Atende alta pureza e desgaseificação |

| Temperatura de Operação | Gerencia temperaturas baixas a moderadas | Melhor para altas temperaturas com desgaseificação |

| Produtividade da Produção | Tempos de ciclo mais rápidos, maior volume | Tempos de ciclo mais lentos, focado em precisão |

| Custo e Complexidade | Menor custo inicial, operação mais simples | Maior custo inicial, manutenção mais complexa |

Aprimore as capacidades do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como fornos tipo Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, seja você processando materiais reativos ou exigindo ambientes de alta pureza. Não deixe que as limitações do forno o impeçam – entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais