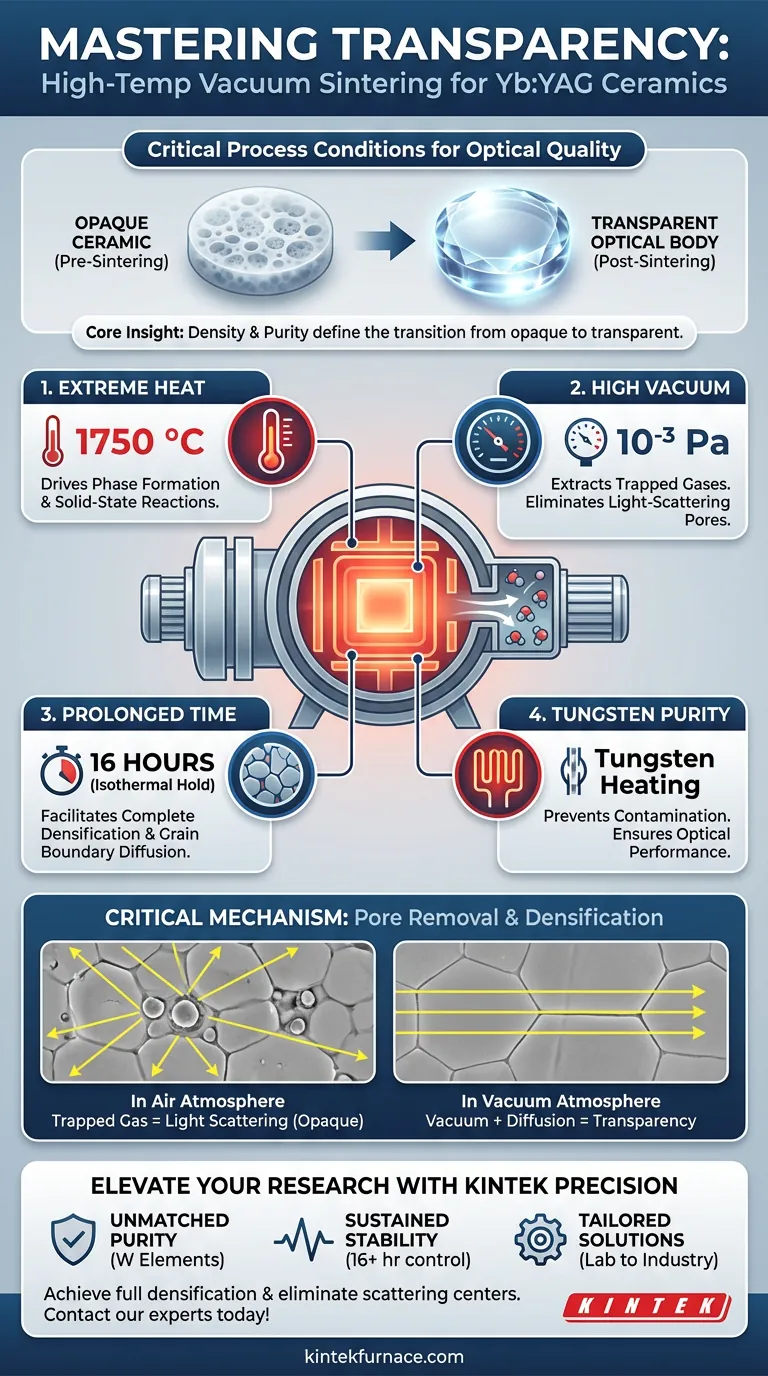

Um forno de sinterização a vácuo de alta temperatura estabelece um ambiente controlado definido por temperaturas em torno de 1750 °C e uma atmosfera de alto vácuo para sintetizar cerâmicas transparentes de YAG dopado com Itérbio (Yb:YAG). Para garantir a pureza óptica, esses sistemas utilizam tipicamente elementos de aquecimento de tungstênio e requerem durações prolongadas de aquecimento isotérmico, muitas vezes estendendo-se por 16 horas, para facilitar a densificação completa.

Insight Principal: A transição de uma cerâmica opaca para um corpo óptico transparente depende inteiramente da densidade e pureza. O forno a vácuo não apenas aquece o material; ele cria um ambiente de déficit de pressão que extrai fisicamente gases residuais de poros microscópicos, eliminando os centros de espalhamento de luz que, de outra forma, bloqueiam a transparência.

Controle Térmico Preciso para Formação de Fase

Manutenção de Temperatura Extrema

Para sintetizar cerâmicas de Yb:YAG, o forno deve fornecer e manter calor extremo, atingindo especificamente temperaturas de 1750 °C.

Essa energia térmica é necessária para impulsionar as reações de estado sólido exigidas para que o material atinja sua fase cristalográfica correta.

Aquecimento Isotérmico Prolongado

Atingir a temperatura alvo é insuficiente; o processo requer tempo de manutenção prolongado, tipicamente em torno de 16 horas.

Essa duração estendida garante crescimento de grão suficiente e permite tempo para que os mecanismos de densificação se completem. Ele cria um campo térmico uniforme que impulsiona o material em direção a um estado totalmente denso.

O Papel do Vácuo na Qualidade Óptica

Eliminação de Gases Residuais

A função mais crítica do forno é a criação de um ambiente de alto vácuo (muitas vezes atingindo níveis de $10^{-3}$ Pa).

Este vácuo remove ativamente gases residuais aprisionados nos poros internos do corpo cerâmico. Ao diminuir a pressão interna, o sistema impede que bolsas de gás inibam o fechamento dos poros.

Impulsionando a Difusão na Fronteira de Grão

Uma vez que os gases são removidos, o processo depende da difusão na fronteira de grão para eliminar completamente os poros.

A combinação de alto calor e vácuo força as fronteiras de grão a migrar, efetivamente "espremendo" os espaços vazios. Isso resulta em um corpo opticamente transparente livre de centros de espalhamento relacionados a poros.

Controle de Contaminação via Tungstênio

A referência principal destaca o uso específico de elementos de aquecimento de tungstênio nesses fornos.

Usar tungstênio em vez de carbono ou outros materiais é crucial para evitar contaminação por impurezas. Em cerâmicas dopadas como Yb:YAG, mesmo impurezas vestigiais podem degradar o desempenho óptico e a eficiência do laser.

Dinâmicas Críticas do Processo

A Necessidade de Vácuo para Transparência

Enquanto cerâmicas de óxido padrão podem ser sinterizadas ao ar para manter a estequiometria, cerâmicas transparentes requerem condições de vácuo.

Em uma atmosfera de ar, o gás aprisionado dentro de poros fechados não pode sair facilmente, deixando para trás vazios microscópicos. Esses vazios espalham a luz, tornando o material opaco em vez de transparente.

Equilibrando Tempo e Crescimento de Grão

O tempo de sinterização de 16 horas é um compromisso calculado.

Embora necessário para a remoção de poros, tempos de aquecimento excessivos podem levar ao crescimento anormal de grãos, o que pode enfraquecer mecanicamente a cerâmica. As condições do processo devem ser estritamente monitoradas para equilibrar a densificação com a integridade microestrutural.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação de cerâmicas de Yb:YAG, alinhe seus parâmetros de forno com suas métricas de qualidade específicas:

- Se o seu foco principal é Transparência Óptica: Priorize o nível de vácuo e o tempo de manutenção isotérmica (16 horas) para garantir a remoção completa dos centros de espalhamento relacionados a poros.

- Se o seu foco principal é Pureza do Material: Selecione um forno equipado com elementos de aquecimento de tungstênio e garantindo um ambiente de vácuo limpo para evitar a migração de impurezas para a rede de YAG.

Resumo: A síntese bem-sucedida de cerâmicas transparentes de Yb:YAG é definida pela sinergia de calor de 1750 °C, pureza protegida por tungstênio e vácuo profundo para eliminar fisicamente os poros microscópicos que obstruem a luz.

Tabela Resumo:

| Parâmetro | Requisito do Processo | Papel na Síntese |

|---|---|---|

| Temperatura de Sinterização | 1750 °C | Impulsiona reações de estado sólido e formação de fase |

| Atmosfera | Alto Vácuo ($10^{-3}$ Pa) | Extrai gases aprisionados para eliminar poros de espalhamento de luz |

| Elemento de Aquecimento | Tungstênio | Previne contaminação por carbono e garante pureza óptica |

| Tempo de Manutenção | 16 Horas | Facilita a difusão na fronteira de grão e a densificação completa |

| Mecanismo Principal | Remoção de Poros | Transforma cerâmica opaca em corpo óptico transparente |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a transparência óptica perfeita em cerâmicas de Yb:YAG requer mais do que apenas calor; exige o controle absoluto fornecido pelos sistemas de vácuo de alto desempenho da KINTEK. Apoiados por P&D e fabricação especializados, fornecemos sistemas de Vácuo, Mufla, Tubo e CVD personalizáveis, projetados para atender às rigorosas demandas de 1750 °C e alto vácuo da síntese de cerâmica avançada.

Por que escolher KINTEK?

- Pureza Inigualável: Opções de aquecimento com tungstênio para evitar contaminação.

- Estabilidade Comprovada: Controle isotérmico sustentado para ciclos de 16+ horas.

- Soluções Personalizadas: Sistemas construídos especificamente para necessidades de alta temperatura de laboratório e industriais.

Pronto para eliminar centros de espalhamento e alcançar a densificação completa? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno ideal para sua aplicação exclusiva!

Guia Visual

Referências

- Francesco Picelli, L. Esposito. Beyond Scanning Electron Microscopy: Comprehensive Pore Analysis in Transparent Ceramics Using Optical Microscopy. DOI: 10.3390/ceramics7010025

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as principais aplicações dos fornos a vácuo contínuos de múltiplas câmaras? Aumente a Eficiência Industrial de Alto Volume

- Por que o processo de desgaseificação a vácuo é crítico no refino do aço ferramenta H13 líquido? Garanta Pureza e Durabilidade

- Quais são as duas variedades de material comumente encontradas em zonas quentes isoladas com grafite? Placa de Grafite vs. Feltro Explicado

- Como o ambiente de vácuo contribui para a fabricação de dispositivos médicos? Garanta Pureza e Precisão para a Segurança do Paciente

- Por que um forno a vácuo de laboratório com proteção de nitrogênio é usado para a desidratação de alumina? Garanta superfícies de alta pureza

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Quais são as vantagens de usar um forno de secagem a vácuo para precursores de BiOCl? Garanta Purity e Eficiência de Sinterização

- Quais são as vantagens da queima a vácuo? Obtenha Vácuo Ultra-Alto e Pureza Magnética para Experimentos Sensíveis