Em sua essência, os fornos a vácuo contínuos de múltiplas câmaras são usados para processos industriais de alto volume que exigem um ambiente controlado e livre de oxigênio. Suas principais aplicações incluem o tratamento térmico a vácuo de metais, a sinterização a vácuo de peças de metalurgia do pó e moldadas por injeção de metal, a brasagem a vácuo de conjuntos complexos e a desgaseificação e selagem de componentes eletrônicos e recipientes com isolamento a vácuo.

A distinção crítica não é apenas o que esses fornos fazem, mas como eles o fazem. Enquanto um forno de câmara única realiza esses mesmos processos em lotes, um forno contínuo de múltiplas câmaras os transforma em uma operação automatizada, estilo linha de montagem, para produção em massa, proporcionando ganhos significativos em vazão e eficiência energética.

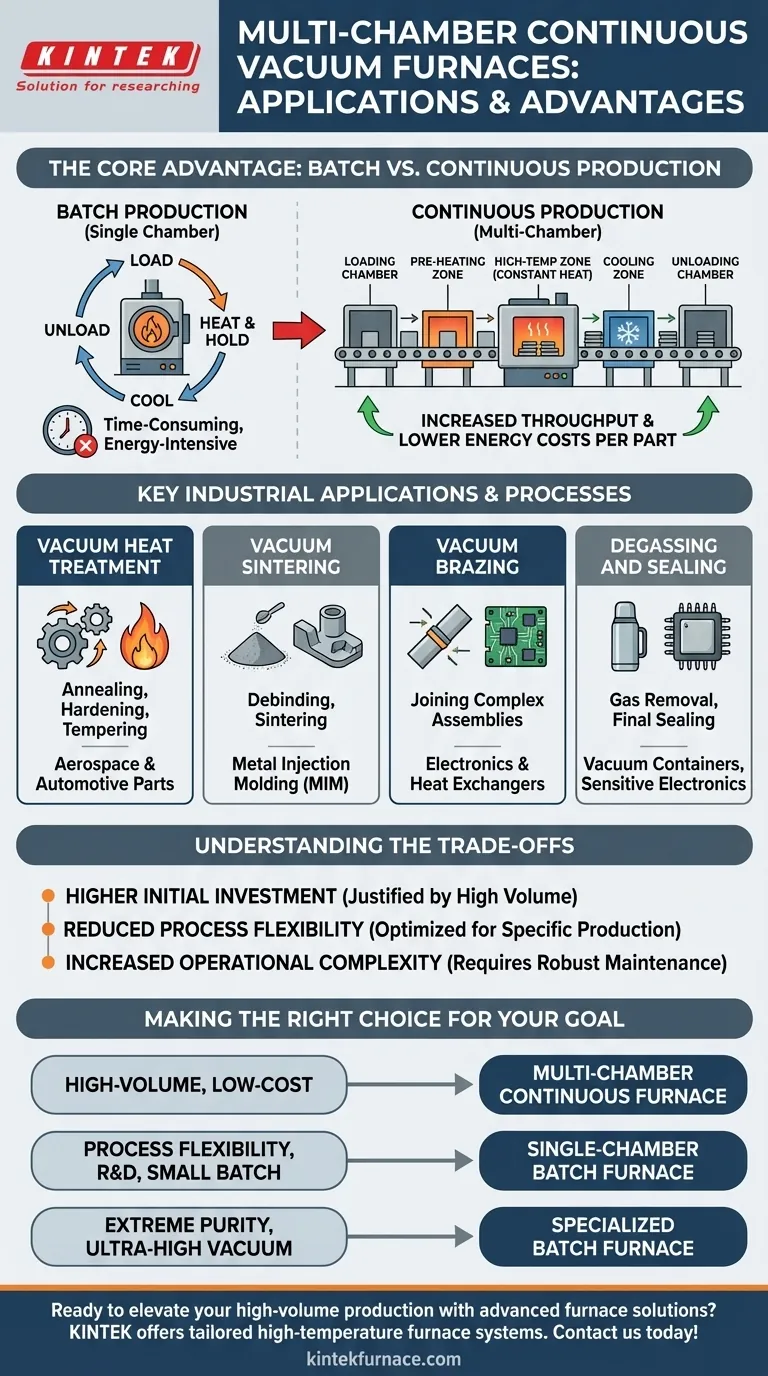

A Vantagem Central: Passando da Produção em Lote para a Contínua

A decisão de usar um forno de múltiplas câmaras é fundamentalmente estratégica em relação à escala de produção. Ela representa uma mudança de processar lotes individuais para criar um fluxo contínuo e ininterrupto de material.

Por que o Processamento Contínuo é Importante

Um forno padrão de câmara única, ou "em lote", realiza todas as etapas em um único local. A câmara é carregada, selada, despressurizada para vácuo, aquecida, mantida na temperatura, resfriada e ventilada antes de poder ser descarregada. Todo esse ciclo térmico consome tempo e energia.

Como Funciona um Sistema de Múltiplas Câmaras

Um forno contínuo de múltiplas câmaras divide esse ciclo em uma série de módulos especializados e conectados. Uma linha típica inclui uma câmara de carregamento, uma zona de pré-aquecimento, a zona principal de processamento de alta temperatura, uma zona de resfriamento e uma câmara de descarga.

As peças são movidas entre esses módulos em um sistema de transmissão baseado em rolos ou correia. Crucialmente, válvulas de comporta pneumáticas isolam cada câmara, permitindo que a zona central de alta temperatura permaneça consistentemente quente e sob vácuo enquanto as peças entram e saem do sistema.

O Impacto na Vazão e Eficiência

Este design oferece duas vantagens decisivas. Primeiro, a vazão é drasticamente aumentada porque você não espera mais que uma única câmara complete um ciclo completo de aquecimento e resfriamento. Segundo, os custos de energia por peça são significativamente menores porque o forno principal não é resfriado e reaquecido repetidamente, o que também reduz o desgaste e a manutenção dos elementos de aquecimento e isolamento.

Principais Aplicações e Processos Industriais

Embora a tecnologia permita alto volume, as aplicações em si exigem as qualidades exclusivas de um ambiente a vácuo — ou seja, prevenir a oxidação e a contaminação para garantir a pureza e a integridade do material.

Tratamento Térmico a Vácuo

Isso envolve alterar as propriedades físicas e mecânicas de um material. Um forno contínuo é ideal para tratamentos de alto volume, como recozimento (amaciamento), têmpera e revenimento de peças metálicas usadas nas indústrias aeroespacial e automotiva.

Sinterização a Vácuo

A sinterização funde materiais em pó em uma massa sólida usando calor. Fornos de múltiplas câmaras são essenciais para a indústria de Moldagem por Injeção de Metal (MIM), que produz quantidades maciças de peças metálicas pequenas e complexas. O fluxo contínuo permite tanto a eliminação do aglutinante (remoção de um agente aglutinante) quanto a sinterização em um processo contínuo.

Brasagem a Vácuo

A brasagem une dois ou mais itens metálicos derretendo um metal de enchimento entre eles. Em vácuo, as juntas ficam excepcionalmente limpas e fortes. Fornos contínuos são usados para brasar componentes para eletrônicos ou trocadores de calor de alto desempenho em escala.

Desgaseificação e Selagem

Este processo remove gases presos de um material ou dispositivo. Um exemplo principal é a produção de recipientes a vácuo de aço inoxidável (como frascos térmicos) ou a selagem final de dispositivos eletrônicos sensíveis onde a contaminação atmosférica interna deve ser eliminada.

Entendendo as Compensações

Embora poderoso, um sistema contínuo de múltiplas câmaras não é a solução correta para todos os problemas. A objetividade exige o reconhecimento de suas limitações.

Maior Investimento Inicial

Uma linha de múltiplas câmaras representa uma despesa de capital significativa. Seu custo é substancialmente maior do que o de um forno em lote, e o investimento só pode ser justificado por necessidades de produção de alto volume.

Flexibilidade de Processo Reduzida

Esses sistemas são tipicamente projetados e otimizados para um processo específico e geometria de peça. Eles carecem da flexibilidade de um forno em lote, que pode ser facilmente reprogramado para uma ampla variedade de ciclos térmicos, tamanhos de peças e materiais no dia a dia.

Maior Complexidade Operacional

Com rolos, múltiplas válvulas de comporta e controle de temperatura multizona, um forno contínuo é uma máquina mais complexa. Embora a manutenção na zona quente seja reduzida, o sistema geral tem mais peças móveis que exigem um programa robusto de manutenção preventiva.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tipo correto de forno depende inteiramente de seus objetivos operacionais e volume de produção.

- Se o seu foco principal for produção de alto volume e baixo custo por peça: Um forno contínuo de múltiplas câmaras é a escolha definitiva para um processo consistente e repetível.

- Se o seu foco principal for flexibilidade de processo, P&D ou trabalho personalizado em pequenos lotes: Um forno em lote de câmara única oferece a agilidade necessária e o custo inicial mais baixo.

- Se o seu foco principal for pureza extrema e níveis de vácuo ultra-altos: Fornos em lote especializados são frequentemente preferidos para aplicações como o crescimento de cristais de semicondutores, pois manter o vácuo mais alto é mais simples em uma única câmara estática.

Em última análise, entender a diferença fundamental entre o processamento contínuo e o processamento em lote permite alinhar seu investimento em equipamentos com sua estratégia de produção de longo prazo.

Tabela de Resumo:

| Aplicação | Processos Chave | Indústrias |

|---|---|---|

| Tratamento Térmico a Vácuo | Recozimento, têmpera, revenimento | Aeroespacial, automotiva |

| Sinterização a Vácuo | Eliminação de aglutinante, sinterização | Moldagem por Injeção de Metal (MIM) |

| Brasagem a Vácuo | União com metal de enchimento | Eletrônicos, trocadores de calor |

| Desgaseificação e Selagem | Remoção de gás, selagem | Recipientes a vácuo, eletrônicos |

Pronto para elevar sua produção de alto volume com soluções de fornos avançadas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura personalizados. Nossa linha de produtos inclui Fornos de Mufle, Tubo, Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD, aprimorados com fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua vazão e eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje