Na fabricação de dispositivos médicos, um ambiente de vácuo é indispensável para criar um espaço ultralimpo e controlado. Isso previne contaminação e reações químicas indesejadas, garantindo que materiais e componentes atendam aos rigorosos padrões de segurança, pureza e desempenho exigidos para o cuidado ao paciente. É a chave para produzir desde implantes biocompatíveis até ferramentas cirúrgicas de alta precisão.

A função fundamental de um vácuo é remover gases atmosféricos e contaminantes. Essa única ação protege a integridade do material em altas temperaturas, garante a pureza necessária para a biocompatibilidade e possibilita processos de fabricação especializados que são fisicamente impossíveis em uma atmosfera normal.

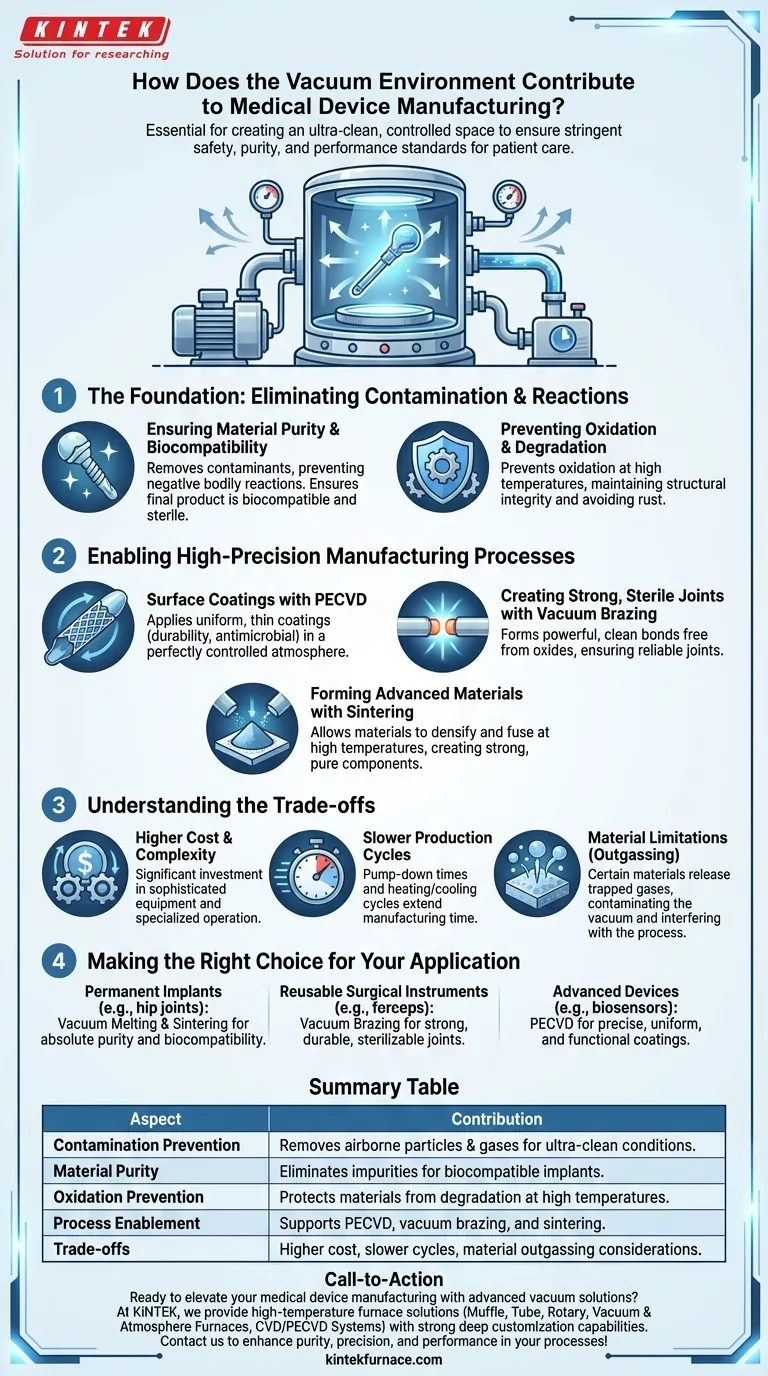

A Fundação: Eliminação de Contaminação e Reações

A função primária do vácuo é criar um vácuo, removendo o ar e, mais importante, os gases reativos e as partículas em suspensão. Este passo aparentemente simples tem implicações profundas na qualidade do material.

Garantindo a Pureza e Biocompatibilidade do Material

Ao criar materiais para implantes, qualquer impureza pode desencadear uma reação negativa no corpo humano. A fusão e o processamento a vácuo removem contaminantes que, de outra forma, ficariam presos no material.

Este processo é fundamental para garantir que o produto final seja biocompatível — ou seja, que não causará uma resposta imunológica prejudicial — e estéril desde o momento de sua criação.

Prevenção da Oxidação e Degradação

Muitas técnicas avançadas de fabricação, como fusão, brasagem e sinterização, exigem temperaturas extremamente altas. Em uma atmosfera normal, essas temperaturas fariam com que os materiais reagissem com o oxigênio, levando à oxidação (como ferrugem).

A oxidação enfraquece o material, compromete sua integridade estrutural e pode introduzir impurezas. Um ambiente de vácuo elimina o oxigênio, permitindo que os materiais sejam processados em altas temperaturas sem degradação.

Viabilizando Processos de Fabricação de Alta Precisão

Além de apenas proteger os materiais, o vácuo possibilita técnicas de fabricação específicas que são centrais para a tecnologia médica moderna. A ausência de atmosfera muda as regras da física, permitindo resultados que não seriam alcançáveis de outra forma.

Revestimentos de Superfície com Deposição de Plasma (PECVD)

Processos como a Deposição Química de Vapor Aprimorada por Plasma (PECVD) são usados para aplicar revestimentos finos e altamente uniformes em dispositivos médicos. Esses revestimentos podem melhorar a durabilidade, reduzir o atrito ou fornecer propriedades antimicrobianas.

O vácuo é essencial para o PECVD porque fornece uma atmosfera perfeitamente controlada onde reações químicas ativadas por plasma podem ocorrer na superfície de um dispositivo sem interferência de contaminantes externos, garantindo um revestimento impecável e uniforme.

Criação de Juntas Fortes e Estéreis com Brasagem a Vácuo

A brasagem a vácuo é um método superior para unir componentes para criar instrumentos ou implantes complexos. O processo derrete um metal de enchimento para formar uma ligação poderosa entre duas partes.

Realizar isso a vácuo garante que a junta esteja perfeitamente limpa e livre de óxidos que criariam pontos fracos. Isso resulta em juntas de alta qualidade e confiáveis essenciais para a segurança e longevidade de instrumentos cirúrgicos e equipamentos de diagnóstico.

Formação de Materiais Avançados com Sinterização

A sinterização é o processo de formar um material sólido e denso a partir de um pó usando calor e pressão. Usar vácuo para este processo, muitas vezes chamado de prensagem a quente, oferece uma vantagem única.

Sob vácuo, os materiais podem ser aquecidos a temperaturas que os fariam vaporizar sob pressão atmosférica normal. Isso permite que as partículas do material se densifiquem e se fundam de forma mais eficaz, criando componentes excepcionalmente fortes e puros para implantes.

Entendendo as Compensações

Embora o processamento a vácuo ofereça uma qualidade inigualável, é uma técnica especializada com compensações inerentes que devem ser consideradas.

Custo e Complexidade Mais Altos

Fornos a vácuo e suas bombas associadas são equipamentos sofisticados. Eles representam um investimento de capital significativo e exigem conhecimento especializado para operar e manter, aumentando os custos gerais de fabricação.

Ciclos de Produção Mais Lentos

Alcançar e manter um vácuo de alta qualidade não é instantâneo. O tempo necessário para bombear a câmara, executar o ciclo de aquecimento e resfriamento e ventilar o sistema torna os processos a vácuo inerentemente mais lentos do que seus equivalentes atmosféricos.

Limitações de Material

Certos materiais podem sofrer desgaseificação sob vácuo, onde gases presos dentro do próprio material são liberados. Isso pode contaminar o ambiente de vácuo e interferir no processo, exigindo cuidadosa seleção e pré-tratamento do material.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um processo a vácuo depende inteiramente dos requisitos de segurança, pureza e desempenho do dispositivo.

- Se o seu foco principal são implantes permanentes (por exemplo, articulações do quadril, implantes dentários): A fusão e sinterização a vácuo são inegociáveis para alcançar a pureza absoluta do material e a biocompatibilidade exigidas para a segurança a longo prazo do paciente.

- Se o seu foco principal são instrumentos cirúrgicos reutilizáveis (por exemplo, fórceps, endoscópios): A brasagem a vácuo é fundamental para criar juntas fortes e sem fendas que sejam duráveis e possam ser esterilizadas de forma confiável após cada uso.

- Se o seu foco principal são dispositivos avançados com superfícies funcionais (por exemplo, stents revestidos, biossensores): Processos de deposição a vácuo como PECVD são essenciais para aplicar os revestimentos precisos, uniformes e estéreis que definem a função do dispositivo.

Em última análise, alavancar um ambiente de vácuo é uma escolha deliberada de engenharia para eliminar riscos e garantir o desempenho onde isso é mais importante.

Tabela Resumo:

| Aspecto | Contribuição |

|---|---|

| Prevenção de Contaminação | Remove partículas e gases em suspensão para garantir condições ultralimpa. |

| Pureza do Material | Elimina impurezas para implantes biocompatíveis e componentes estéreis. |

| Prevenção da Oxidação | Protege os materiais contra degradação em altas temperaturas. |

| Viabilização de Processos | Suporta revestimentos PECVD, brasagem a vácuo e sinterização para dispositivos avançados. |

| Compensações | Custo mais alto, ciclos mais lentos e considerações de desgaseificação do material. |

Pronto para elevar a fabricação de seus dispositivos médicos com soluções avançadas de vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a pureza, a precisão e o desempenho em seus processos!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo