O uso de um forno a vácuo é obrigatório para secar pós de ftalocianina de cobalto-amino (CoPc-NH2) para remover com segurança solventes de alto ponto de ebulição sem destruir os sítios ativos do catalisador. Especificamente, permite a remoção de solventes teimosos como dimetilformamida (DMF) a uma temperatura segura de 60°C ao longo de 24 horas, contornando efetivamente a necessidade de ambientes de alta temperatura destrutivos.

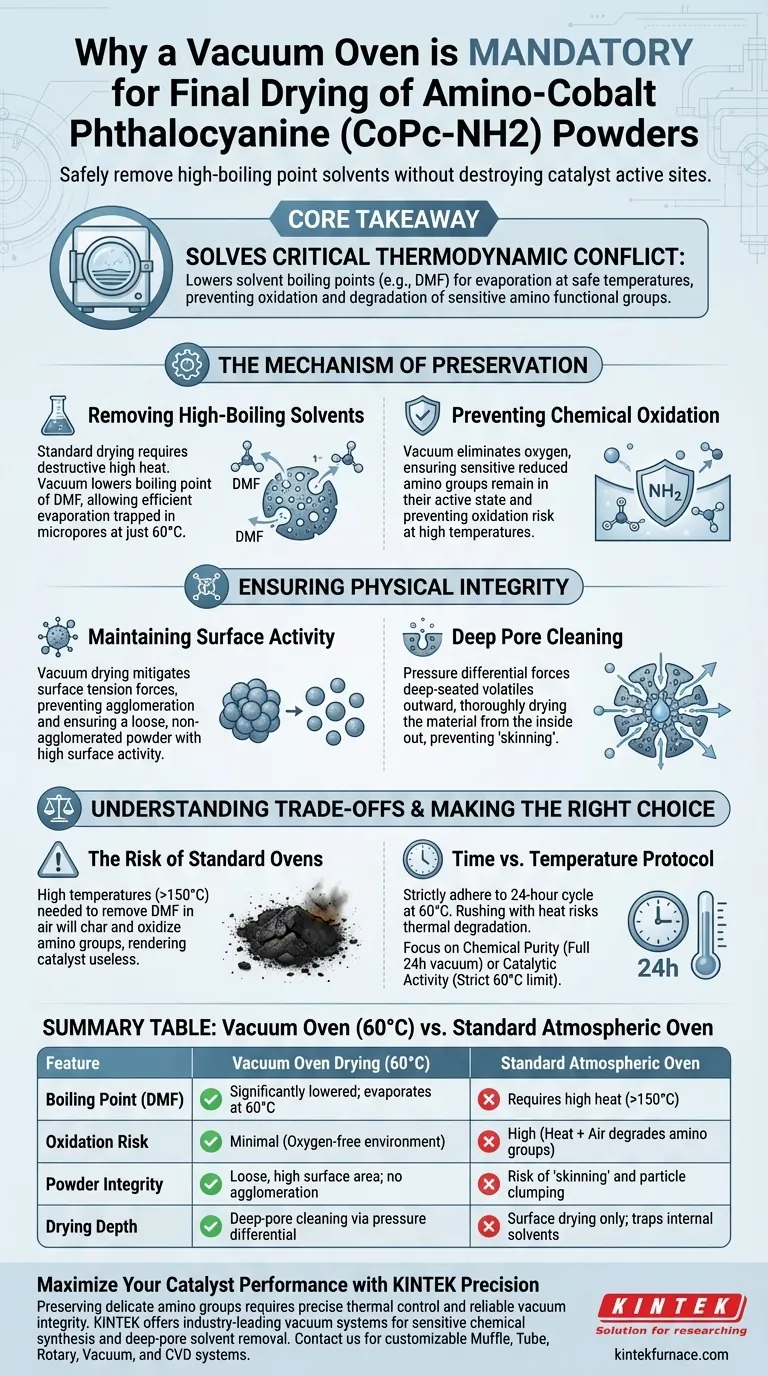

Conclusão Principal O forno a vácuo resolve um conflito termodinâmico crítico: ele diminui o ponto de ebulição dos solventes aprisionados, como o DMF, para que eles possam evaporar em temperaturas que não oxidam nem degradam os grupos funcionais amino sensíveis, essenciais para o desempenho do catalisador.

O Mecanismo de Preservação

Remoção de Solventes de Alto Ponto de Ebulição

A síntese de CoPc-NH2 frequentemente envolve dimetilformamida (DMF), um solvente com alto ponto de ebulição que é difícil de remover em condições atmosféricas normais.

A secagem padrão exigiria temperaturas altas o suficiente para degradar o material apenas para evaporar o DMF.

Ao aplicar vácuo, você diminui significativamente o ponto de ebulição desses solventes. Isso permite que a umidade e o DMF aprisionados nos microporos e interstícios das partículas evaporem eficientemente a apenas 60°C.

Prevenção da Oxidação Química

O aspecto "amino" do CoPc-NH2 refere-se a grupos funcionais amino reduzidos, que são quimicamente sensíveis.

Expor esses grupos ao ar (oxigênio) em altas temperaturas cria um alto risco de oxidação.

O ambiente de vácuo elimina o oxigênio da câmara de secagem. Isso garante que os grupos amino permaneçam em seu estado reduzido e ativo, preservando a identidade química do catalisador.

Garantindo a Integridade Física

Manutenção da Atividade Superficial

O desempenho catalítico depende muito da área superficial.

Se o pó for seco em um forno padrão, a tensão superficial dos líquidos evaporantes pode juntar as partículas, levando à aglomeração.

A secagem a vácuo mitiga essas forças, resultando em um pó solto e não aglomerado. Isso mantém os sítios ativos acessíveis e garante alta atividade superficial para aplicações subsequentes.

Limpeza Profunda dos Poros

Os solventes não estão apenas na superfície; eles estão aprisionados profundamente nos microporos.

A secagem atmosférica geralmente resulta em "pelingamento", onde a superfície seca e aprisiona solventes no interior do núcleo.

A diferença de pressão em um forno a vácuo força esses voláteis profundos para fora, garantindo que o material seja completamente seco de dentro para fora.

Compreendendo os Compromissos

O Risco de Fornos Padrão

Usar um forno convencional de circulação de ar é um erro crítico para este material.

Para remover o DMF no ar, você precisaria de temperaturas que quase certamente carbonizariam ou oxidariam os grupos amino, tornando o catalisador inútil.

Tempo vs. Temperatura

Embora o vácuo permita temperaturas mais baixas (60°C), ele requer paciência.

O protocolo principal exige um ciclo de 24 horas. Acelerar esse processo aumentando o calor — mesmo sob vácuo — arrisca a degradação térmica da estrutura orgânica.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a mais alta qualidade do pó de CoPc-NH2, siga rigorosamente o protocolo de vácuo.

- Se o seu foco principal é a Pureza Química: Garanta que o vácuo seja mantido pelas 24 horas completas para garantir a remoção completa do DMF dos microporos.

- Se o seu foco principal é a Atividade Catalítica: Limite rigorosamente a temperatura a 60°C para evitar qualquer estresse térmico nos grupos funcionais amino.

Ao controlar a atmosfera e a pressão, você transforma um processo de secagem destrutivo em uma etapa de preservação.

Tabela Resumo:

| Característica | Secagem em Forno a Vácuo (60°C) | Forno Atmosférico Padrão |

|---|---|---|

| Ponto de Ebulição (DMF) | Significativamente reduzido; evapora a 60°C | Requer alto calor (>150°C) |

| Risco de Oxidação | Mínimo (Ambiente sem oxigênio) | Alto (Calor + Ar degradam grupos amino) |

| Integridade do Pó | Solto, alta área superficial; sem aglomeração | Risco de "pelingamento" e aglomeração de partículas |

| Profundidade de Secagem | Limpeza de poros profundos via diferencial de pressão | Apenas secagem superficial; retém solventes internos |

Maximize o Desempenho do Seu Catalisador com a Precisão KINTEK

Preservar os delicados grupos funcionais amino do CoPc-NH2 requer controle térmico preciso e integridade de vácuo confiável. A KINTEK fornece sistemas de vácuo líderes na indústria, projetados para lidar com síntese química sensível e remoção de solventes de poros profundos.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para atender aos seus requisitos de laboratório exclusivos. Seja secando catalisadores avançados ou escalando sínteses de alta temperatura, nosso equipamento garante resultados consistentes sem comprometer a integridade do material.

Pronto para atualizar as capacidades de secagem do seu laboratório? Entre em contato com a KINTEK hoje para encontrar a solução térmica perfeita para sua pesquisa!

Guia Visual

Referências

- Xue Lü, Andrea Fratalocchi. Hydrogen‐Bond‐Assisted Synthesis of Single‐Atom and Nanocluster Synergistic Sites for Enhanced Oxygen Reduction Reaction. DOI: 10.1002/adfm.202506982

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os principais objetivos do processo de uso de um forno de recozimento a vácuo para o tratamento de filmes multicamadas de ligas de alta entropia (HEA)?

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Que papel desempenha a fixação de grafite no tratamento térmico de componentes aeroespaciais de aço? Garanta Precisão e Minimize a Distorção

- Por que um forno a vácuo é utilizado para a secagem de precursores de g-C3N4/CdS? Protege a Nanoarquitetura e Previne a Oxidação

- Por que é necessário um forno de sinterização a vácuo programável? Garanta uma ligação superior entre feldspato e zircônia

- Por que um forno de secagem a vácuo de laboratório é essencial para a preparação de reagentes LLZO? Garanta a precisão estequiométrica

- Quais são alguns exemplos de projetos de brasagem a vácuo? Descubra a Unição de Alta Resistência para Aeroespacial e Médico

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão