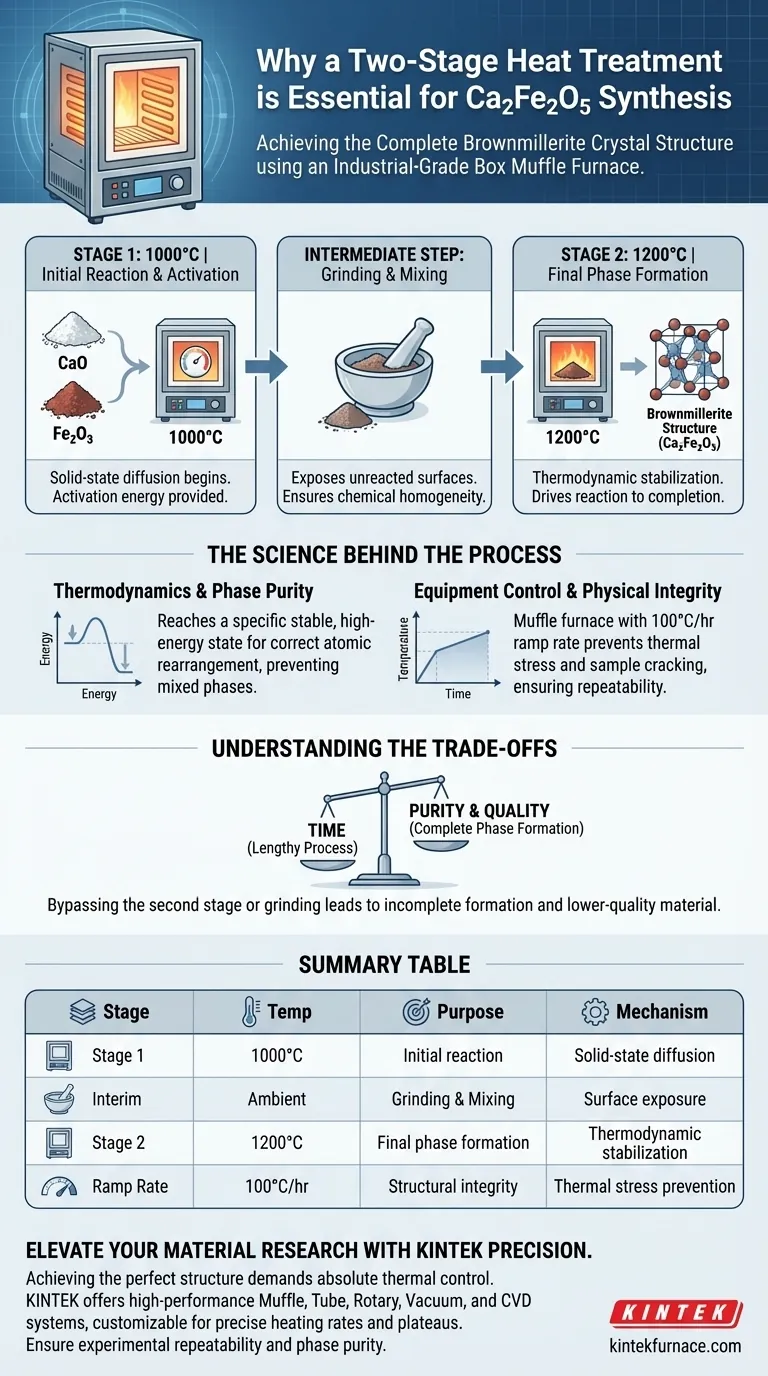

Uma estratégia de tratamento térmico em duas etapas é estritamente necessária para a preparação de Ca2Fe2O5 para garantir a formação termodinâmica completa de sua estrutura cristalina específica de brownmillerita. A utilização de um forno mufla de caixa de grau industrial permite os platôs de alta temperatura necessários — especificamente a 1000°C e 1200°C — enquanto uma etapa intermediária de moagem entre essas etapas garante a geração completa de fase e a homogeneidade química.

A síntese de Ca2Fe2O5 é um equilíbrio entre termodinâmica e integridade física. O processo de queima em duas etapas leva a reação química à conclusão, enquanto o controle preciso do forno mufla evita falhas estruturais devido ao estresse térmico.

A Termodinâmica da Formação de Fase

Alcançando a Estrutura de Brownmillerita

A criação de Ca2Fe2O5 não é apenas aquecer matérias-primas; é atingir um estado termodinâmico específico.

O forno mufla de caixa de grau industrial fornece o ambiente estável e de alta energia necessário para formar a estrutura de brownmillerita.

A Necessidade de Altas Temperaturas

Marcos de temperatura específicos são inegociáveis para este material.

O protocolo requer tempos de permanência a 1000°C e 1200°C. Essas temperaturas fornecem a energia de ativação necessária para reorganizar a estrutura atômica na fase cristalina correta.

Superando Limitações de Reação

O Papel da Moagem Intermediária

O aquecimento sozinho é frequentemente insuficiente para reações de estado sólido devido ao contato limitado entre as partículas.

O processo em duas etapas inclui moagem intermediária entre os ciclos de queima.

Esta etapa mecânica expõe superfícies não reagidas e mistura o material, garantindo a geração completa de fase em vez de uma mistura de pó reagido e não reagido.

Garantindo a Homogeneidade

Sem a interrupção para moer e misturar a amostra, a reação pode estagnar.

A abordagem em duas etapas garante que o produto final seja quimicamente uniforme em todo o volume da amostra.

O Papel Crítico do Controle do Equipamento

Perfis de Aquecimento de Precisão

Um forno mufla de grau industrial é necessário porque oferece taxas de aquecimento ajustáveis, que são críticas para a sobrevivência da amostra.

O protocolo padrão geralmente utiliza uma taxa de rampa de 100°C por hora.

Prevenindo Falhas Físicas

O aquecimento rápido em equipamentos menos sofisticados geralmente leva a falhas.

O aquecimento controlado evita fissuras na amostra causadas por estresse térmico.

Ao gerenciar a expansão térmica lentamente, o forno garante a integridade física das amostras e garante a repetibilidade experimental.

Entendendo os Compromissos

Tempo vs. Pureza

O principal compromisso neste método de duas etapas é o tempo.

Aquecer a 1200°C a uma taxa de 100°C por hora, combinado com uma fase de resfriamento e moagem, cria um processo de síntese longo.

No entanto, tentar contornar a segunda etapa ou a moagem intermediária invariavelmente leva à formação incompleta de fase e material de menor qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de Ca2Fe2O5, aplique os seguintes princípios com base em seus requisitos específicos:

- Se seu foco principal for a pureza de fase: Siga rigorosamente a etapa de moagem intermediária entre as queimas de 1000°C e 1200°C para levar a reação à conclusão.

- Se seu foco principal for a integridade física: Não exceda a taxa de aquecimento de 100°C por hora para evitar fraturas por estresse térmico na amostra.

A precisão no perfil térmico é tão crítica quanto a própria química para alcançar uma estrutura de brownmillerita de alta qualidade.

Tabela Resumo:

| Etapa | Temperatura | Propósito | Mecanismo Chave |

|---|---|---|---|

| Etapa 1 | 1000°C | Reação inicial e ativação | Difusão em estado sólido |

| Intermediária | Ambiente | Moagem intermediária | Exposição de superfície e mistura |

| Etapa 2 | 1200°C | Formação final de fase | Estabilização termodinâmica |

| Taxa de Rampa | 100°C/h | Integridade estrutural | Prevenção de estresse térmico |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a estrutura perfeita de brownmillerita exige controle térmico absoluto. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos personalizáveis para atender aos requisitos específicos do seu laboratório. Seja sintetizando Ca2Fe2O5 ou desenvolvendo cerâmicas avançadas, nossos fornos de grau industrial garantem as taxas de aquecimento precisas e os platôs de temperatura necessários para repetibilidade experimental e pureza de fase.

Pronto para otimizar seu processo de síntese? Entre em contato com nossos especialistas de laboratório hoje mesmo para encontrar a solução ideal de alta temperatura para suas necessidades exclusivas!

Guia Visual

Referências

- E. Schultz, Ram Krishna Hona. Thermoelectric Effect of Ca<sub>2</sub>Fe<sub>2</sub>O<sub>5</sub> at Low Temperatures. DOI: 10.4236/msce.2025.136001

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que é necessário um controle preciso da temperatura abaixo de 1700°C para o beta-SiC? Domine a sua síntese de Carboneto de Silício Cúbico

- Qual é a função de um forno de secagem a vácuo de laboratório ao carregar nanopartículas metálicas em partículas de carbono porosas?

- Como um forno elétrico garante a gasificação precisa? Domine o Controle Térmico Isotérmico e Dinâmico

- Qual é a necessidade técnica de usar um forno de calcinação de alta temperatura? Alcance a excelência do sensor TiO2/MoSe2

- Quais parâmetros essenciais um forno de gota séssil fornece para vidro de quartzo? Domine a avaliação de materiais de alta temperatura

- Qual é a função principal de um forno a vácuo para precursores de catalisadores à base de Mo? Garantir a pureza e a integridade dos poros

- Como um forno de laboratório de alta temperatura facilita a sinterização sem pressão (PLS) de cerâmicas de nitreto de silício?

- Qual é o efeito sinérgico da cinza volante industrial em carbonos porosos de polpa de beterraba? Melhorar o desempenho estrutural 3D