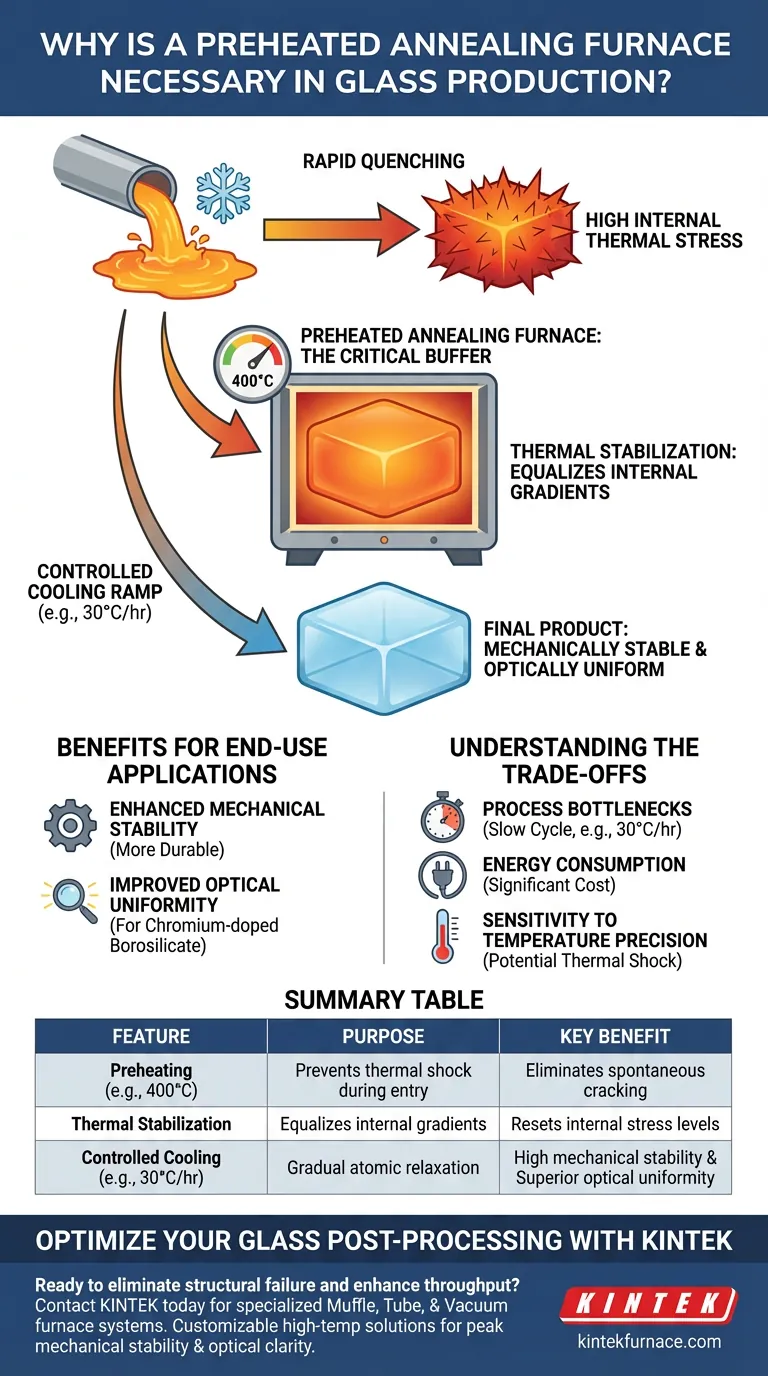

Um forno de recozimento pré-aquecido serve como um buffer crítico contra falhas estruturais catastróficas. Na produção de vidro, especificamente materiais como vidro borossilicato dopado com cromo, a fase de têmpera rápida cria tensões térmicas internas significativas. Sem o ambiente controlado de um forno pré-aquecido, o vidro está sujeito a rachar espontaneamente se resfriado diretamente à temperatura ambiente.

O processo de recozimento funciona como uma válvula de liberação controlada para a tensão interna. Ao manter uma temperatura específica e resfriar o material em uma taxa notavelmente lenta, o forno elimina as tensões residuais para garantir que o vidro seja mecanicamente estável e opticamente uniforme.

A Física da Tensão Térmica

A Consequência da Têmpera Rápida

Quando o vidro é produzido, ele frequentemente passa por um processo de têmpera rápida. Embora necessário para certas etapas de formação, essa mudança repentina acumula níveis perigosos de tensão térmica interna.

O Risco de Rachaduras Espontâneas

Se esse material tensionado for resfriado imediatamente à temperatura ambiente, a tensão interna excede a resistência do material. Isso resulta em rachaduras espontâneas, tornando a amostra inútil.

A Função do Estado Pré-aquecido

Um forno pré-aquecido mitiga esse choque. Ao introduzir o vidro em um ambiente já aquecido a uma meta específica — como 400°C — você evita o choque térmico que ocorre no ar ambiente.

A Mecânica do Processo de Recozimento

Estabilizando o Material

Uma vez dentro do forno pré-aquecido, o vidro é mantido a uma temperatura estável. Isso permite que os gradientes térmicos dentro do vidro se equalizem, efetivamente "redefinindo" os níveis de tensão interna.

A Importância do Resfriamento Lento

A fase mais crítica é a rampa de resfriamento. Em vez de resfriar naturalmente, o forno reduz a temperatura em uma taxa estritamente controlada, como 30°C por hora.

Liberando Tensão Residual

Essa redução gradual permite que a estrutura atômica do vidro relaxe sem formar novos pontos de tensão. Essa descida controlada é o principal mecanismo para liberar tensões internas residuais.

Benefícios para Aplicações de Uso Final

Aprimorando a Estabilidade Mecânica

O vidro que foi devidamente recozido é significativamente mais durável. Ao remover a tensão interna, o material atinge maior estabilidade mecânica, tornando-o menos propenso a fraturas durante o manuseio ou operação.

Melhorando a Uniformidade Óptica

A tensão afeta a forma como a luz viaja através do vidro. Para aplicações que envolvem vidro borossilicato dopado com cromo, a remoção dessas tensões é vital para alcançar alta uniformidade óptica e clareza.

Compreendendo as Compensações

Gargalos de Processo

O processo de recozimento é inerentemente lento. Uma taxa de resfriamento de 30°C por hora significa que um ciclo pode levar muitas horas para ser concluído, potencialmente criando um gargalo de produção.

Consumo de Energia

Manter um forno a 400°C e controlar uma rampa de descida lenta requer energia significativa. Isso aumenta o custo operacional da fase de pós-processamento em comparação com o resfriamento a ar.

Sensibilidade à Precisão da Temperatura

O forno deve ser pré-aquecido com precisão. Se a diferença de temperatura entre o vidro temperado e o forno for muito grande, o choque térmico que o processo visa prevenir pode ocorrer de qualquer maneira.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está priorizando a produção ou a integridade absoluta do material, entender o papel do recozimento é fundamental.

- Se o seu foco principal é Durabilidade Mecânica: Você deve aderir estritamente ao protocolo de resfriamento lento (por exemplo, 30°C/h) para garantir que toda a tensão interna seja resolvida.

- Se o seu foco principal é Qualidade Óptica: Priorize a uniformidade da temperatura do forno para evitar inconsistências refrativas causadas por tensões residuais.

Ao tratar o forno de recozimento não como um acessório, mas como um componente fundamental da estrutura do vidro, você garante um produto final confiável e de alto desempenho.

Tabela Resumo:

| Característica | Propósito | Benefício Chave |

|---|---|---|

| Pré-aquecimento (por exemplo, 400°C) | Previne choque térmico durante a entrada | Elimina rachaduras espontâneas |

| Estabilização Térmica | Equaliza gradientes internos | Redefine níveis de tensão interna |

| Resfriamento Controlado (por exemplo, 30°C/h) | Relaxamento atômico gradual | Alta estabilidade mecânica |

| Remoção de Tensão | Elimina tensão residual | Uniformidade óptica superior |

Otimize o Pós-processamento do Seu Vidro com a KINTEK

Não deixe que a tensão térmica interna comprometa a qualidade do seu material. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas especializados de fornos Muffle, Tubulares e a Vácuo projetados para lidar com os rigorosos requisitos de resfriamento lento do recozimento de vidro. Se você precisa de uma solução padrão ou de um forno de alta temperatura personalizável para necessidades de laboratório exclusivas, nosso equipamento garante que seu vidro borossilicato dopado com cromo e outros materiais atinjam a estabilidade mecânica e a clareza óptica máximas.

Pronto para eliminar falhas estruturais e aumentar a produção? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Fathy Abdel-Wahab, Heba Abdelmaksoud. Investigation of oxygen defects in chromium-doped borosilicate glass co-doped with alkali metal (Na2O) and transition metal (ZnO) for photonic applications. DOI: 10.1007/s00339-024-08114-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Por que é necessário usar um forno com atmosfera para o resfriamento rápido de MOFs? Proteger Materiais Frágeis da Decomposição

- Quais são as principais características de um forno de atmosfera controlada? Desbloqueie Transformações Precisas de Materiais

- Que características de segurança são tipicamente incluídas nos fornos de atmosfera controlada? Garanta uma Operação Segura com Proteção Avançada

- Qual é o propósito do tratamento de pré-recozimento a 1000 °C para folha de cobre? Otimizar o sucesso do crescimento de acm-BN

- Por que o recozimento de alívio de tensões é essencial para andaimes de titânio SLM? Garanta Durabilidade e Resistência à Fadiga

- Qual o papel de um forno tubular a vácuo ou atmosférico no processo de sinterização de compósitos Al6061/B4C?

- Por que um sistema de pulverização de resfriamento a água é implementado no recozimento? Maximize o rendimento da produção e a qualidade do material

- O que é um forno de atmosfera controlada? Desbloqueie o Processamento Preciso de Materiais com Controle de Gás