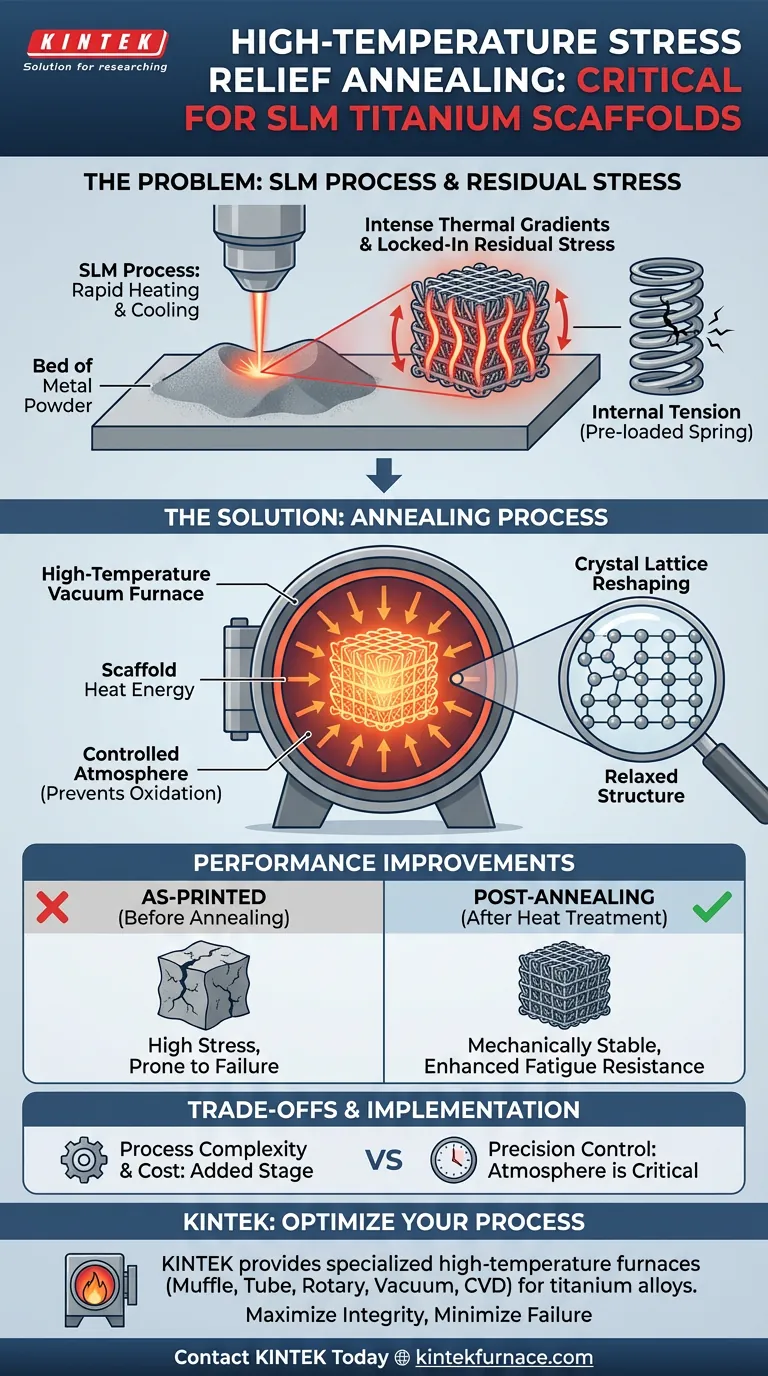

O recozimento de alívio de tensões em alta temperatura é essencial porque o processo de Fusão Seletiva a Laser (SLM) inerentemente cria gradientes térmicos extremos que travam tensões residuais perigosas dentro da estrutura de titânio. Sem este tratamento térmico específico, o andaime permanece mecanicamente instável e propenso a falhas sob carregamento cíclico devido a essas tensões internas.

O rápido aquecimento e resfriamento do SLM cria forças internas que comprometem o material. O recozimento em alta temperatura elimina essa tensão "travada" remodelando a rede de cristais, transformando uma forma impressa em um componente durável e resistente à fadiga.

Os Perigos Ocultos do Processo SLM

Gradientes Térmicos Intensos

O processo SLM constrói componentes derretendo pó metálico com um laser de alta energia. Isso cria aquecimento localizado rápido seguido por resfriamento quase instantâneo.

Consequentemente, diferentes áreas do andaime esfriam em taxas diferentes. Esses gradientes térmicos intensos são a causa raiz da instabilidade interna do material.

Acúmulo de Tensão Residual

À medida que o material tenta contrair durante o resfriamento desigual, ele é restringido pelo material sólido circundante.

Esse conflito gera tensões residuais internas significativas. Se deixadas sem tratamento, essas tensões agem como uma mola pré-carregada, esperando para liberar energia na forma de rachaduras ou deformações.

Como o Recozimento Restaura a Integridade

O Ambiente Controlado

Para ser eficaz, o alívio de tensões deve ocorrer em um vácuo de alta temperatura ou em um forno de atmosfera controlada.

Este ambiente específico é crucial para ligas de titânio. Ele previne a oxidação e a contaminação da superfície enquanto o material está vulnerável em altas temperaturas.

Remodelando a Rede de Cristais

A aplicação de calor fornece energia aos átomos dentro da liga. Isso permite que a microestrutura se reorganize.

O processo remodela a rede de cristais interna do material. Esse realinhamento relaxa a tensão acumulada durante a impressão, apagando efetivamente a "memória" dos gradientes térmicos severos.

Melhorias Críticas de Desempenho

Estabilidade Mecânica

Uma vez que as tensões residuais são eliminadas, o andaime atinge verdadeira estabilidade mecânica.

O componente não está mais lutando contra suas próprias forças internas. Isso garante que ele mantenha sua forma e integridade estrutural quando submetido a cargas externas.

Resistência à Fadiga Aprimorada

Talvez o benefício mais crítico seja a melhoria na resistência à fadiga.

As tensões residuais são locais primários de iniciação de rachaduras. Ao removê-las, você estende significativamente a vida útil do andaime, permitindo que ele suporte ciclos de estresse repetidos sem falha.

Compreendendo os Compromissos

Complexidade e Custo do Processo

A implementação de um ciclo de vácuo de alta temperatura adiciona uma etapa distinta ao fluxo de trabalho de fabricação.

Isso requer equipamentos de forno especializados e estende o tempo total de produção. Transforma o SLM de um processo de "imprimir e usar" para uma cadeia de fabricação de várias etapas.

Requisitos de Controle de Precisão

O processo de recozimento não é apenas sobre aquecer a peça; requer controle preciso sobre a atmosfera.

Controle inadequado no forno pode levar à contaminação da superfície ou oxidação. A "atmosfera controlada" mencionada na referência é um requisito estrito, não uma sugestão, adicionando ao custo operacional.

Otimizando o Pós-Processamento para Durabilidade

Para garantir que seus andaimes de titânio funcionem como pretendido, você deve considerar o recozimento como parte integrante do processo de fabricação, não como um pensamento posterior opcional.

- Se seu foco principal é a precisão dimensional: Priorize o recozimento para liberar a tensão interna, garantindo que a peça não se deforme ou distorça após ser removida da placa de construção.

- Se seu foco principal é a confiabilidade a longo prazo: Verifique se o ciclo de recozimento é suficiente para remodelar completamente a rede de cristais, maximizando a resistência à fadiga para carregamento cíclico.

O recozimento é a ponte que leva uma peça de titânio de um protótipo impresso a um componente de engenharia confiável.

Tabela Resumo:

| Fator | Processo SLM (Como Impresso) | Pós-Recozimento (Tratado Termicamente) |

|---|---|---|

| Tensão Interna | Alta (Tensão Residual) | Baixa (Alívio de Tensão) |

| Microestrutura | Rede de Cristais Distorcida | Reorganizada/Estabilizada |

| Estabilidade | Propenso a Rachaduras/Deformações | Dimensionalmente Estável |

| Vida Útil à Fadiga | Reduzida (Risco de Iniciação de Rachaduras) | Significativamente Aprimorada |

| Qualidade da Superfície | Variável | Protegida (em Vácuo/Atmosfera Controlada) |

Maximize a Integridade de Seus Componentes Impressos em 3D

Não deixe que a tensão residual comprometa sua inovação. A KINTEK fornece a tecnologia especializada de forno de alta temperatura necessária para transformar impressões SLM brutas em componentes de engenharia de alto desempenho.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, todos projetados com precisão para fornecer as atmosferas controladas e o aquecimento uniforme essenciais para ligas de titânio. Se você precisa de uma configuração padrão ou de uma solução personalizada para geometrias de andaimes exclusivas, nossa equipe está pronta para apoiar sua excelência em fabricação.

Entre em Contato com a KINTEK Hoje para Otimizar Seu Processo de Tratamento Térmico

Guia Visual

Referências

- Ming-Chan Lee, Yow‐Ling Shiue. Design, Manufacture, and Characterization of a Critical-Sized Gradient Porosity Dual-Material Tibial Defect Scaffold. DOI: 10.3390/bioengineering11040308

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais indústrias utilizam comumente fornos de atmosfera controlada? Desbloqueie a precisão na fabricação de alta tecnologia

- Qual é a função de um forno de atmosfera controlada para sinterização de Zn-SiC? Garante a Ligação Superior de Metais Inertes

- Qual reação de dissociação de metanol é apropriada para cementação ou têmpera neutra? Garanta um Tratamento Térmico Limpo e Controlado

- Quais são as principais considerações ao usar um forno mufla com proteção atmosférica? Garanta Segurança e Precisão para o Seu Laboratório

- Como reatores de leito fixo e fornos de aquecimento garantem dados de reação precisos? Domine a Precisão da Degradação do Tolueno

- Qual é o propósito do pré-aquecimento de moldes cerâmicos de grau industrial? Garantir Estruturas de Grão Perfeitas e Rendimento de Fundição

- Quais são alguns exemplos de gases inertes usados em atmosferas inertes? Otimize Seu Processo com Nitrogênio ou Argônio

- Qual é a faixa de pressão de um forno tipo caixa com atmosfera sob condições de alta pressão? Descubra Soluções Personalizadas para o Seu Laboratório