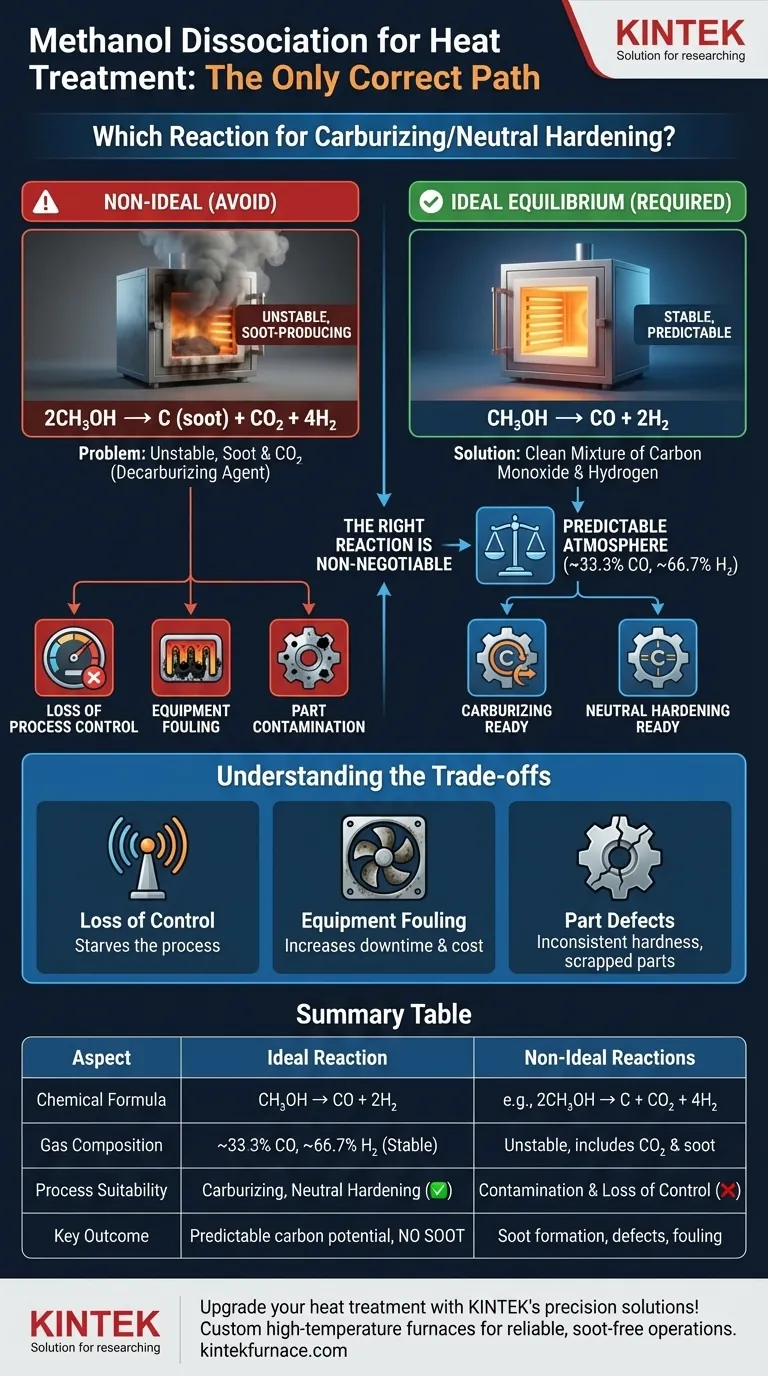

Para qualquer processo de tratamento térmico controlado, a única reação de dissociação de metanol apropriada é aquela que produz uma mistura limpa de monóxido de carbono e hidrogênio: CH₃OH -> CO + 2H₂. Esta é a reação de equilíbrio ideal em alta temperatura. Qualquer outra rota de reação indica um processo instável, não em equilíbrio, que produz fuligem, comprometendo todo o objetivo do controle da atmosfera.

O principal desafio no uso do metanol para tratamento térmico não é apenas criar uma atmosfera protetora, mas criar uma que seja estável, previsível e livre de contaminantes. A escolha da reação não é uma escolha de forma alguma – é um requisito para o sucesso. Somente a dissociação completa em monóxido de carbono e hidrogênio oferece o controle necessário para a metalurgia moderna.

Por que a Reação Correta é Inegociável

O metanol é usado como um precursor líquido seguro e armazenável para gerar uma atmosfera de forno sob demanda. Ele serve como uma alternativa moderna aos geradores de gás endotérmicos tradicionais. O objetivo é decompô-lo em uma mistura precisa de gases que podem ser usados para controlar o carbono superficial das peças de aço.

O Objetivo: Um Potencial de Cementação Definido

A capacidade de uma atmosfera de forno de adicionar ou remover carbono do aço é conhecida como seu potencial de cementação. Isso é governado pelas proporções específicas de gases ativos, principalmente monóxido de carbono (CO), dióxido de carbono (CO₂), hidrogênio (H₂) e vapor d'água (H₂O).

Para controlar esse potencial, você deve começar com uma composição de gás conhecida e limpa. A dissociação ideal do metanol oferece exatamente isso.

A Reação de Equilíbrio Ideal: CH₃OH -> CO + 2H₂

Esta reação é a base do uso de metanol para tratamento térmico. Em temperaturas suficientemente altas (geralmente acima de 850°C / 1550°F), o metanol se decompõe de forma limpa e completa.

Isso produz uma atmosfera previsível consistindo de aproximadamente 33,3% de monóxido de carbono e 66,7% de hidrogênio. Esta "tela em branco" limpa é o ponto de partida perfeito para cementação (adicionando um gás enriquecedor de carbono como propano) ou têmpera neutra.

O Problema com as Reações Laterais

Quando o processo de dissociação é incompleto ou ocorre em uma temperatura muito baixa, reações laterais indesejáveis assumem o controle. Estas são as reações de não equilíbrio que devem ser evitadas.

Reações de Não Equilíbrio e Fuligem

Embora várias reações laterais possam ocorrer, todas são caracterizadas pela formação de carbono sólido, ou fuligem. Um exemplo comum é:

2CH₃OH -> C (fuligem) + CO₂ + 4H₂

Esta reação é desastrosa por duas razões. Primeiro, ela produz fuligem, um contaminante importante. Segundo, ela cria dióxido de carbono (CO₂), que é um agente descarbonetante e desequilibra toda a atmosfera.

Um Processo Instável e Incontrolável

Essas reações laterais são chamadas de "não equilíbrio" porque a composição do gás é instável e está em constante mudança. A atmosfera tentará atingir o equilíbrio fazendo com que a fuligem e o CO₂ reajam ainda mais, mas esse processo é lento e imprevisível.

Tentar controlar um processo baseado em uma atmosfera instável é impossível. Seus sensores darão leituras não confiáveis, e o efeito no aço será inconsistente.

Compreendendo as Trocas: O Custo da Fuligem

Escolher condições que levem à reação correta não é uma simples preferência; é uma decisão operacional crítica. Permitir reações laterais que produzem fuligem tem consequências graves.

Perda de Controle do Processo

O carbono que forma a fuligem é carbono que não está mais disponível na fase gasosa (CO) para desempenhar sua função. Isso prejudica o processo de cementação e impossibilita a manutenção de um potencial de carbono alvo.

Contaminação do Equipamento

A fuligem é um contaminante físico que se acumula em tudo dentro do forno: nas paredes, nos elementos de aquecimento, nos ventiladores de circulação e nas próprias peças. Esse acúmulo reduz a eficiência, leva a tempo de inatividade dispendioso para ciclos de queima e pode danificar permanentemente equipamentos sensíveis.

Contaminação da Peça

Uma camada de fuligem na superfície da peça pode interferir no processo de tratamento térmico e nas operações subsequentes, como o resfriamento. Isso pode levar a dureza inconsistente, pontos macios e defeitos cosméticos que resultam em peças descartadas.

Fazendo a Escolha Certa para o Seu Processo

Alcançar a dissociação correta do metanol é uma questão de garantir as condições certas, principalmente a temperatura. O metanol deve ser injetado em uma zona do forno quente o suficiente para favorecer a reação completa CH₃OH -> CO + 2H₂.

- Se o seu foco principal é a cementação: Você deve alcançar a reação

CH₃OH -> CO + 2H₂para criar uma atmosfera base previsível com alta concentração de CO, que você enriquecerá para introduzir carbono no aço. - Se o seu foco principal é a têmpera neutra: Você deve alcançar a reação

CH₃OH -> CO + 2H₂para criar uma atmosfera base cujo potencial de carbono pode ser precisamente ajustado para corresponder ao do aço, prevenindo tanto o ganho quanto a perda de carbono. - Se o seu foco principal é a confiabilidade do processo: Evitar reações laterais que produzem fuligem é fundamental para prevenir danos ao equipamento, reduzir a manutenção e garantir resultados consistentes e repetíveis para cada lote.

Em última análise, dominar a química do metanol é sobre alcançar um estado de equilíbrio previsível, que é a pedra angular de todo tratamento térmico moderno.

Tabela Resumo:

| Aspecto | Reação Ideal | Reações Não Ideais |

|---|---|---|

| Fórmula Química | CH₃OH -> CO + 2H₂ | ex: 2CH₃OH -> C + CO₂ + 4H₂ |

| Composição do Gás | ~33,3% CO, ~66,7% H₂ | Instável, inclui CO₂ e fuligem |

| Adequação ao Processo | Cementação, têmpera neutra | Leva à contaminação e perda de controle |

| Resultado Chave | Potencial de carbono previsível, sem fuligem | Formação de fuligem, contaminação do equipamento, defeitos nas peças |

Atualize seus processos de tratamento térmico com as soluções de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos avançados de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas para operações confiáveis e livres de fuligem. Não deixe que atmosferas instáveis comprometam seus resultados —entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aumentar sua eficiência de cementação e têmpera neutra!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material