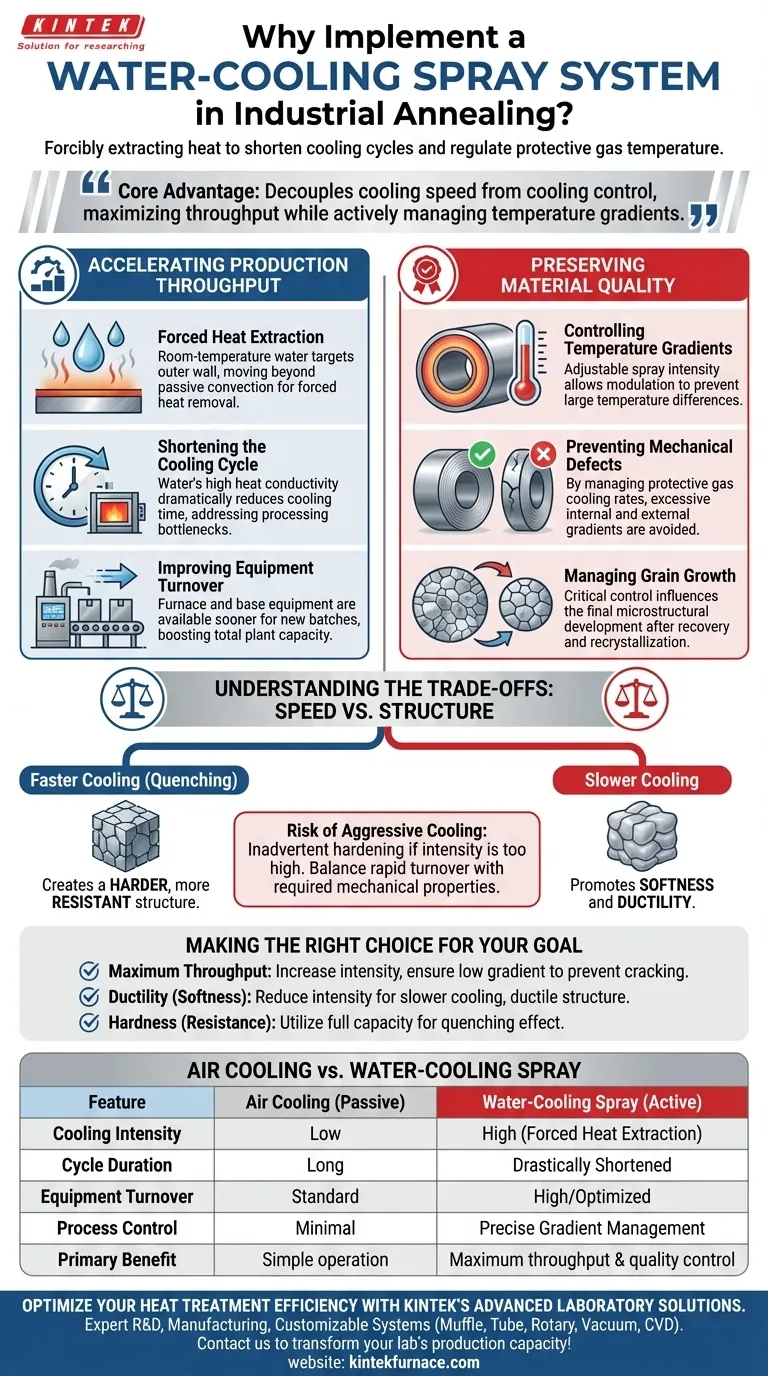

Um sistema de pulverização de resfriamento a água é implementado especificamente para extrair forçadamente o calor da parede externa da capa interna, criando uma intensidade de resfriamento significativamente maior do que o resfriamento a ar sozinho. Ao pulverizar água em temperatura ambiente, os operadores podem encurtar drasticamente o ciclo de resfriamento para melhorar as taxas de giro do equipamento, ao mesmo tempo em que regulam a temperatura do gás protetor para evitar defeitos mecânicos no aço.

A principal vantagem da pulverização de resfriamento a água é sua capacidade de desacoplar a velocidade de resfriamento do controle de resfriamento; permite maximizar o rendimento enquanto gerencia ativamente os gradientes de temperatura para preservar a integridade estrutural do aço.

Acelerando o Rendimento da Produção

Extração Forçada de Calor

A principal função mecânica do sistema de pulverização é direcionar água em temperatura ambiente para a parede externa da capa interna. Este método vai além da convecção passiva, removendo forçadamente o calor do sistema.

Encurtando o Ciclo de Resfriamento

Como a água conduz o calor de forma mais eficiente do que o ar, o sistema reduz drasticamente o tempo necessário para a fase de resfriamento. Essa redução aborda diretamente o gargalo dos longos tempos de processamento comuns no recozimento.

Melhorando o Giro do Equipamento

Ao encurtar o ciclo, o forno e o equipamento base ficam disponíveis para novos lotes muito mais cedo. Isso aumenta a taxa geral de giro do equipamento, impulsionando a capacidade total de produção da planta sem adicionar novas máquinas.

Preservando a Qualidade do Material

Controlando os Gradientes de Temperatura

O resfriamento rápido acarreta riscos, especificamente a criação de grandes diferenças de temperatura entre as partes internas e externas da bobina de aço. O sistema de pulverização é projetado para ser ajustável, permitindo que os operadores modulam a intensidade.

Prevenindo Defeitos Mecânicos

Ao ajustar a intensidade da pulverização, os operadores garantem que a taxa de resfriamento do gás protetor permaneça dentro de limites seguros. Isso evita gradientes de temperatura internos e externos excessivos, que são a principal causa de defeitos de propriedades mecânicas em bobinas de aço.

Gerenciando o Crescimento de Grãos

A fase de resfriamento é crítica para a fase de crescimento de grãos, que ocorre após a recuperação e recristalização. O sistema de pulverização fornece o controle necessário para influenciar esse desenvolvimento microestrutural final.

Entendendo os Compromissos: Velocidade vs. Estrutura

A Implicação da Velocidade de Resfriamento

Embora a referência principal destaque a eficiência, os dados suplementares esclarecem o impacto metalúrgico. O resfriamento rápido (têmpera) cria uma estrutura mais dura e resistente, enquanto o resfriamento lento promove maciez e ductilidade.

O Risco de Resfriamento Agressivo

Se a intensidade da pulverização de água for definida muito alta apenas para fins de velocidade, você corre o risco de endurecimento inadvertido. Você deve equilibrar o desejo de giro rápido contra as propriedades mecânicas específicas exigidas pelo usuário final.

Equilibrando Gradientes

Mesmo com um sistema de pulverização, os gradientes térmicos são uma realidade física. O sistema os mitiga, mas o uso agressivo ainda pode levar a um resfriamento irregular se a intensidade da pulverização superar a condutividade térmica do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de recozimento, você deve alinhar a intensidade da pulverização com seus alvos de produção específicos:

- Se seu foco principal é o rendimento máximo: Aumente a intensidade da pulverização para encurtar o ciclo, mas certifique-se de que o gradiente permaneça baixo o suficiente para evitar rachaduras.

- Se seu foco principal é a ductilidade (maciez): Reduza a intensidade da pulverização para imitar uma curva de resfriamento mais lenta, permitindo uma estrutura cristalina mais dúctil.

- Se seu foco principal é a dureza (resistência): Utilize a capacidade total da pulverização de água para alcançar um efeito de têmpera para uma estrutura de material mais dura.

Em última análise, o sistema de pulverização de resfriamento a água transforma a fase de resfriamento de um tempo de espera passivo em uma variável de processo ativa e controlável.

Tabela Resumo:

| Recurso | Resfriamento a Ar (Passivo) | Pulverização de Resfriamento a Água (Ativo) |

|---|---|---|

| Intensidade de Resfriamento | Baixa | Alta (Extração Forçada de Calor) |

| Duração do Ciclo | Longa | Drasticamente Encurtada |

| Giro do Equipamento | Padrão | Alto/Otimizado |

| Controle de Processo | Mínimo | Gerenciamento Preciso de Gradiente |

| Benefício Principal | Operação simples | Rendimento máximo e controle de qualidade |

Otimize sua eficiência de tratamento térmico com as soluções de laboratório avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para suas necessidades de material exclusivas. Se você busca o rendimento máximo ou propriedades dúcteis específicas, nossos fornos de alta temperatura fornecem a precisão que você precisa. Entre em contato conosco hoje para descobrir como nossos sistemas projetados sob medida podem transformar a capacidade de produção do seu laboratório!

Guia Visual

Referências

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Por que o argônio é fundamental na indústria aeroespacial para o tratamento térmico? Garanta Segurança e Desempenho

- Como um forno de alto vácuo ou atmosfera é utilizado para controlar a estrutura de nanofios de silício? Guia de Especialista

- Qual é a função principal de um forno de atmosfera tubular? Domínio da Síntese de Fases MAX Ti3AlC2

- Quais são as consequências de não usar uma atmosfera protetora controlada? Evite falhas dispendiosas no processamento térmico

- Quais são as vantagens de usar um forno a atmosfera? Obtenha Controle Químico Preciso para Materiais Superiores

- Qual é o papel do ambiente de gás Argônio na sinterização do Carboneto de Boro? Alcançar Alta Densidade e Prevenir Oxidação

- Como os fornos de atmosfera inerte são usados na indústria cerâmica? Garanta Pureza e Desempenho no Processamento de Alta Temperatura

- Que função protetora a atmosfera do forno fornece? Essencial para Prevenir Oxidação e Descarburação