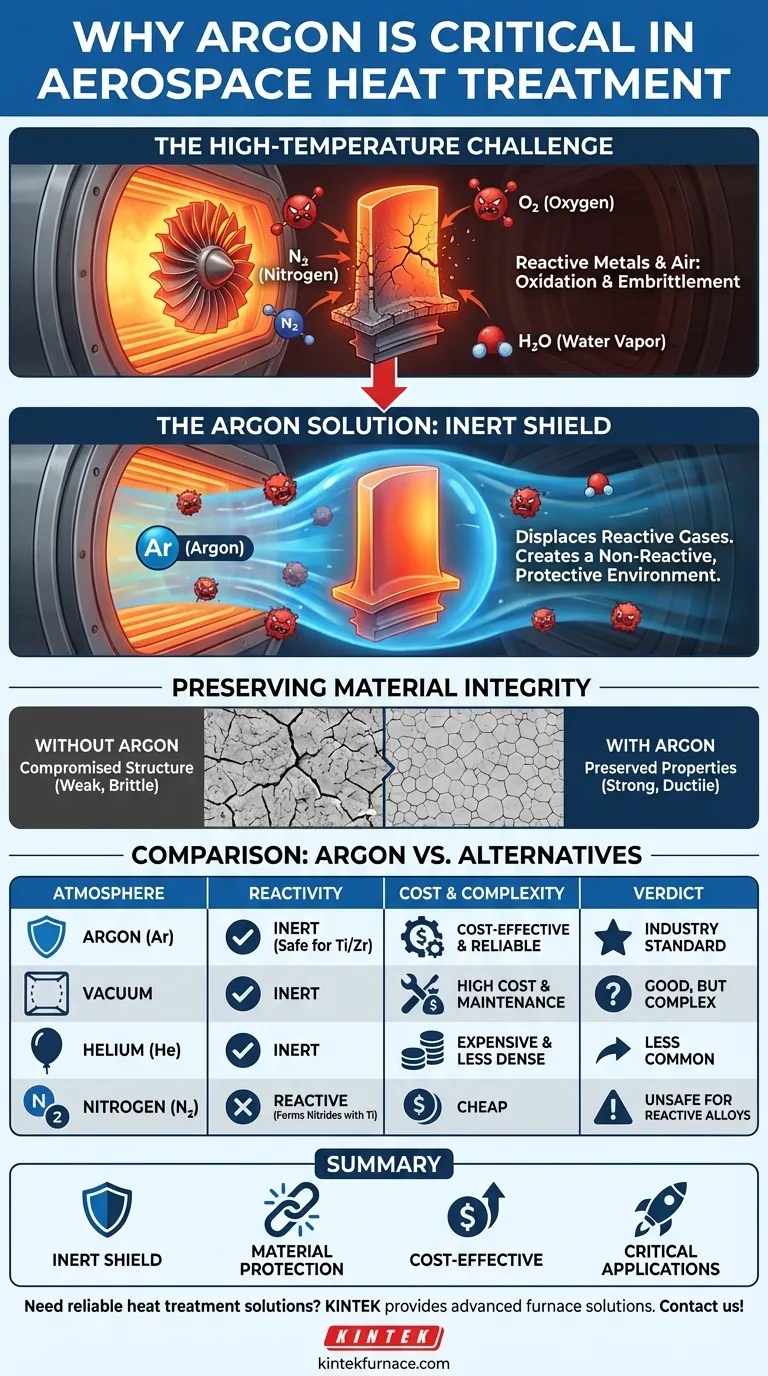

No mundo de alto risco da engenharia aeroespacial, o argônio é fundamental para o tratamento térmico porque fornece uma atmosfera completamente inerte. Ligas de alto desempenho usadas na aeroespacial, como titânio e zircônio, são altamente reativas em temperaturas elevadas. O gás argônio protege esses metais do oxigênio, nitrogênio e vapor d'água, prevenindo reações químicas que, de outra forma, enfraqueceriam o material e comprometeriam a segurança e o desempenho do componente final.

O desafio central na fabricação aeroespacial não é apenas moldar o metal, mas preservar suas propriedades projetadas durante o processamento em alta temperatura. O argônio é a solução da indústria porque fornece um escudo eficaz, confiável e econômico contra a contaminação atmosférica, garantindo que a integridade estrutural de um componente nunca seja posta em dúvida.

O Desafio Fundamental: Metais Reativos em Altas Temperaturas

O tratamento térmico é um processo fundamental na metalurgia, usado para alterar as propriedades de um material, como dureza, resistência e ductilidade. No entanto, o próprio calor que possibilita isso também cria um risco significativo.

O Problema com o Ar

O ar que respiramos é uma mistura de gases, principalmente nitrogênio e oxigênio, com vestígios de vapor d'água e outros elementos. À temperatura ambiente, esses gases são relativamente inofensivos para a maioria dos metais.

Nas temperaturas extremas necessárias para o tratamento térmico, no entanto, esses gases tornam-se altamente reativos. O oxigênio, em particular, busca agressivamente se ligar aos átomos de metal em um processo chamado oxidação.

A Consequência da Contaminação

Para ligas aeroespaciais de missão crítica, como o titânio, essa reatividade é um passivo catastrófico. Quando aquecidos na presença de ar, esses metais podem formar uma camada superficial frágil e rica em oxigênio.

Essa contaminação leva a uma perda de ductilidade e uma redução severa na vida à fadiga, um fenômeno conhecido como fragilização. Um componente comprometido dessa forma não é adequado para uso aeroespacial, pois pode falhar sob estresse operacional.

Como o Argônio Resolve o Problema

A solução é remover completamente a atmosfera reativa e substituí-la por um gás que não interaja com o metal, independentemente da temperatura. É aqui que o argônio se destaca.

O Princípio da Inércia

O argônio é um gás nobre, o que significa que sua estrutura atômica o torna quimicamente inerte. Ele não reage com outros elementos, mesmo sob a intensa energia de um forno de tratamento térmico.

Ao inundar a câmara do forno com argônio puro, os fabricantes purgam todos os gases atmosféricos reativos. Isso cria um ambiente protetor e não reativo ao redor do componente.

Preservando a Integridade do Material

Dentro deste escudo de argônio, o processo de tratamento térmico pode prosseguir como pretendido. As altas temperaturas podem alterar a estrutura cristalina do metal para atingir a resistência e a durabilidade desejadas, sem quaisquer reações químicas concorrentes.

O resultado é uma peça acabada que possui exatamente as propriedades metalúrgicas especificadas por seus projetistas, livre dos defeitos e fraquezas causados pela contaminação atmosférica.

Compreendendo as Trocas: Argônio vs. Outras Atmosferas

Embora o argônio seja uma escolha dominante, é importante entender por que ele é frequentemente selecionado em detrimento de outras soluções potenciais, como vácuo ou gases inertes diferentes.

Argônio vs. Vácuo

Um forno de alto vácuo, que remove quase todas as moléculas de gás, é outro método eficaz para prevenir a contaminação. No entanto, os sistemas de vácuo são mecanicamente complexos, exigem mais manutenção e podem ter custos de capital e operacionais mais altos do que os sistemas baseados em argônio. O argônio oferece uma solução mais flexível e muitas vezes mais econômica.

Argônio vs. Hélio

O hélio também é um gás nobre inerte. No entanto, o argônio é cerca de dez vezes mais abundante na atmosfera terrestre, o que o torna significativamente mais econômico e prontamente disponível. Além disso, o argônio é mais denso que o ar, o que pode ajudar a deslocar os gases atmosféricos de forma mais eficaz em certos projetos de forno, proporcionando uma cobertura superior.

Argônio vs. Nitrogênio

O nitrogênio é relativamente inerte e muito mais barato que o argônio. Embora adequado para muitos aços, não é uma escolha segura para ligas reativas como o titânio. Em altas temperaturas, o nitrogênio pode reagir com o titânio para formar nitretos de titânio, o que também pode tornar o material frágil. A inércia completa do argônio o torna a escolha mais segura e confiável para as aplicações aeroespaciais mais sensíveis.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a atmosfera protetora correta é uma decisão crítica baseada em seu material, requisitos de desempenho e orçamento.

- Se seu foco principal é o processamento de ligas altamente reativas como titânio ou zircônio: O argônio é o padrão inegociável para prevenir a fragilização e garantir o desempenho máximo do material.

- Se seu foco principal é a otimização de custos para metais menos reativos: Você pode avaliar o nitrogênio, mas deve primeiro confirmar que ele não formará nitretos indesejáveis com sua liga específica na temperatura alvo.

- Se seu foco principal é alcançar o ambiente de pureza mais alto absoluto: Um forno de alto vácuo é uma alternativa válida, embora muitas vezes venha com custos de capital e operacionais mais altos em comparação com uma atmosfera de argônio.

Em última análise, selecionar a atmosfera protetora correta é uma etapa fundamental para garantir a segurança e a confiabilidade de sistemas aeroespaciais críticos.

Tabela de Resumo:

| Aspecto | Papel do Argônio no Tratamento Térmico Aeroespacial |

|---|---|

| Atmosfera Inerte | Fornece um escudo não reativo contra oxigênio, nitrogênio e vapor d'água para prevenir reações químicas. |

| Proteção do Material | Protege ligas reativas como titânio e zircônio contra oxidação e fragilização em altas temperaturas. |

| Custo-Benefício | Mais abundante e econômico do que alternativas como hélio ou sistemas de vácuo, garantindo desempenho confiável. |

| Adequação da Aplicação | Ideal para componentes aeroespaciais críticos onde a integridade do material e a segurança são primordiais. |

Precisa de soluções de tratamento térmico confiáveis para seus projetos aeroespaciais? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Múfla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão aos seus requisitos experimentais exclusivos, ajudando você a alcançar desempenho superior do material e segurança. Contate-nos hoje para discutir como nossa experiência pode apoiar suas aplicações críticas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais