Em resumo, a principal vantagem de um forno a atmosfera é a sua capacidade de controlar com precisão o ambiente químico durante o tratamento térmico. Esse controle previne reações indesejadas como a oxidação, melhora a qualidade e a integridade do material e aumenta a eficiência de todo o processo de fabricação, desde o uso de energia até o acabamento final.

Um forno a atmosfera não é apenas uma ferramenta para aplicar calor; é um reator químico altamente controlado. Seu valor principal reside na criação de um ambiente gasoso específico, protetor ou reativo, que garante que o material em processamento atinja suas propriedades exatas desejadas, livre de contaminação.

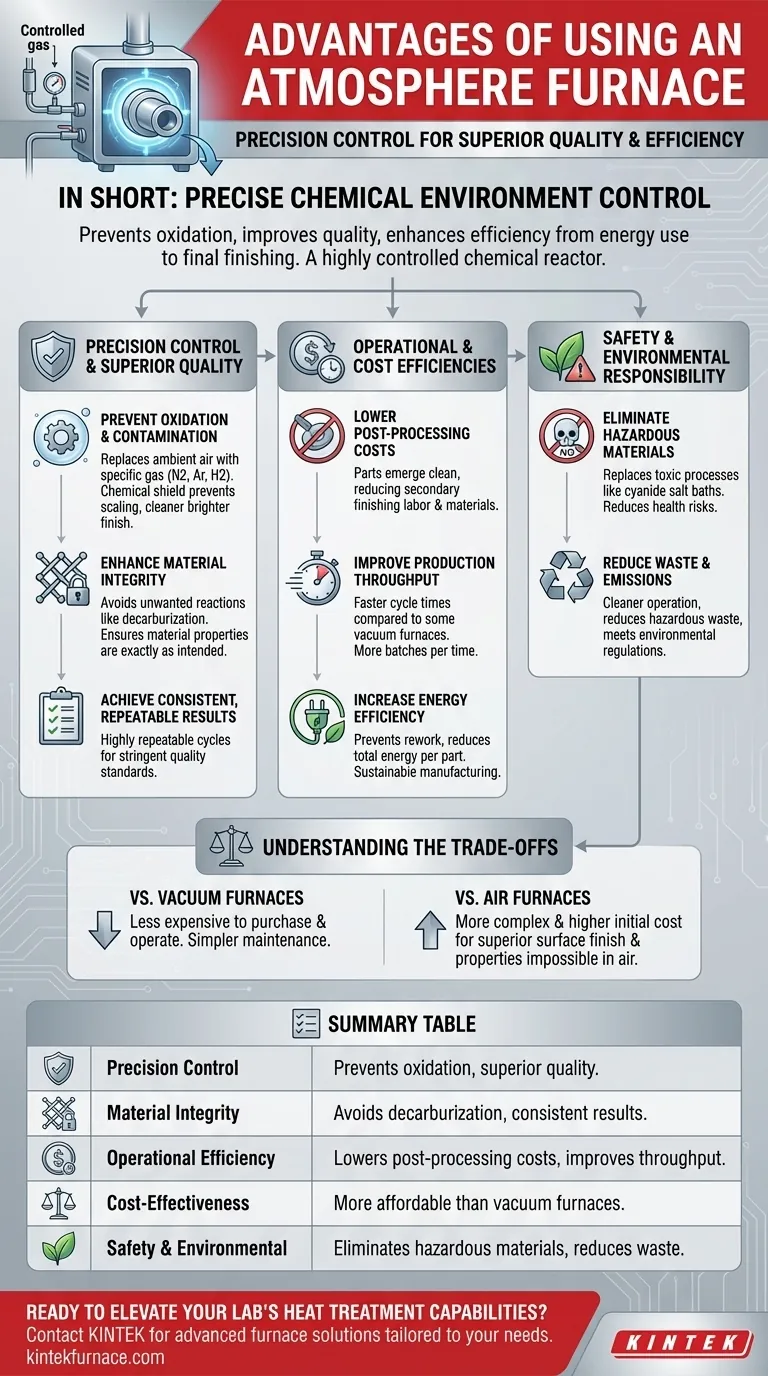

Controle de Precisão para Qualidade Superior do Produto

A característica definidora de um forno a atmosfera é a sua capacidade de gerenciar o gás ao redor da peça de trabalho. Isso se traduz diretamente em resultados de maior qualidade e mais confiáveis.

Prevenção de Oxidação e Contaminação

Ao substituir o ar ambiente por uma mistura gasosa específica (como nitrogênio, argônio ou hidrogênio), você cria um escudo químico. Isso previne a oxidação e a formação de carepa na superfície dos metais, o que, de outra forma, exigiria processos secundários de limpeza dispendiosos e demorados, como jateamento ou decapagem ácida.

Este ambiente controlado garante que o produto final tenha um acabamento mais limpo e brilhante e esteja livre de impurezas que possam comprometer seu desempenho.

Melhoria da Integridade do Material

Muitos processos de tratamento térmico são projetados para alterar as propriedades de um material de maneira muito específica. Reações químicas indesejadas podem minar esse objetivo.

Um forno a atmosfera evita esses problemas, como a descarburação (perda de carbono) do aço, que enfraquece a superfície. Ao controlar a atmosfera, você garante que a integridade e as propriedades mecânicas do material sejam exatamente as pretendidas.

Obtenção de Resultados Consistentes e Repetíveis

O controle de precisão tanto da temperatura quanto da atmosfera permite ciclos de processo altamente repetíveis. Essa consistência é fundamental em indústrias onde pequenas variações podem levar à falha do componente, garantindo que cada peça atenda aos mesmos padrões de qualidade rigorosos.

Eficiências Operacionais e de Custo Significativas

Embora represente um investimento, esses fornos geram retornos substanciais por meio de maior eficiência e custos operacionais mais baixos a longo prazo.

Redução dos Custos de Pós-processamento

Uma grande vantagem é a redução ou eliminação da necessidade de pós-tratamento. Como as peças saem do forno limpas e livres de carepa, a mão de obra, os materiais e o tempo associados ao acabamento secundário são drasticamente reduzidos.

Melhoria do Rendimento da Produção

Ciclos mais rápidos contribuem diretamente para maior rendimento. Por exemplo, quando comparados com fornos a vácuo alto, certos fornos a atmosfera podem oferecer tempos de bombeamento e ciclos de resfriamento mais rápidos, permitindo que mais lotes sejam processados no mesmo período.

Aumento da Eficiência Energética

Os fornos a atmosfera modernos são projetados para alta eficiência energética. Ao prevenir a necessidade de retrabalho e processamento secundário extenso, eles também reduzem a energia total consumida por peça produzida, tornando toda a linha de produção mais sustentável.

Compreendendo os Compromissos

Nenhuma tecnologia é perfeita para todas as aplicações. A decisão de usar um forno a atmosfera envolve trocas claras em comparação com fornos a ar mais simples e sistemas a vácuo mais complexos.

Custo-Benefício em Comparação com Fornos a Vácuo

Para muitas aplicações, um forno a atmosfera oferece o equilíbrio ideal entre controle e custo. Geralmente, é mais barato para comprar e operar do que um forno a vácuo alto.

A manutenção também costuma ser mais simples e menos dispendiosa devido aos requisitos menos rigorosos de vedação e bombas de vácuo.

Complexidade Aumentada vs. Fornos a Ar

Em comparação com um forno a ar aberto simples, um forno a atmosfera é mais complexo. Requer um fornecimento confiável de gases de processo, sistemas de controle sofisticados e operadores com o conhecimento para gerenciar as condições atmosféricas corretamente.

Essa complexidade adicional e custo inicial são o preço a pagar para se obter acabamento superficial e propriedades de material superiores que são impossíveis em um ambiente de ar.

Segurança Aprimorada e Responsabilidade Ambiental

Os fornos a atmosfera representam um avanço significativo em relação a métodos de tratamento térmico antigos e perigosos.

Eliminação de Materiais Perigosos

Esses fornos podem substituir processos legados que dependiam de materiais tóxicos. Por exemplo, eles eliminam a necessidade de banhos de sal à base de cianeto para cementação ou carbonitretação, que criam riscos significativos à saúde e problemas de contaminação do solo.

Redução de Resíduos e Emissões

Ao operar de forma limpa, os fornos a atmosfera reduzem os fluxos de resíduos perigosos e as dificuldades associadas ao descarte de sais contaminados ou materiais de cementação em pacote. Esta abordagem moderna ajuda os fabricantes a atender a regulamentações ambientais mais rigorosas e a reduzir sua pegada de carbono.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente dos requisitos do seu processo, padrões de qualidade e orçamento.

- Se o seu foco principal for produção sensível ao custo que requer proteção contra oxidação: Um forno a atmosfera oferece um excelente equilíbrio entre controle de qualidade e eficiência operacional sem o alto custo de um sistema a vácuo.

- Se o seu foco principal for atingir a mais alta pureza e desgaseificação de materiais: Um forno a vácuo alto pode ser necessário, pois fornece um ambiente ainda mais limpo do que uma atmosfera gasosa controlada.

- Se o seu foco principal for tratamento térmico simples onde a oxidação superficial é aceitável ou desejada: Um forno a ar básico continua sendo a escolha mais econômica e direta.

Em última análise, investir em um forno a atmosfera permite que você controle não apenas a temperatura, mas a própria química do seu processo de fabricação.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Controle de Precisão | Previne oxidação e contaminação para qualidade superior do produto |

| Integridade do Material | Evita a descarburação e garante resultados consistentes e repetíveis |

| Eficiência Operacional | Reduz custos de pós-processamento e melhora o rendimento da produção |

| Custo-Benefício | Mais acessível que fornos a vácuo com manutenção mais simples |

| Segurança e Meio Ambiente | Elimina materiais perigosos e reduz resíduos e emissões |

Pronto para elevar as capacidades de tratamento térmico do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos, incluindo Fornos a Atmosfera, Fornos Mufla, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e Sistemas CVD/PECVD, é complementada por forte personalização profunda para atender com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a qualidade do seu material e a eficiência operacional!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material