Um cadinho de platina é uma necessidade absoluta para a fusão de vidro precursor de fluorossilicato devido à extrema severidade do ambiente de processamento. A combinação específica de temperaturas de fusão que atingem 1550°C e a agressiva corrosividade das matérias-primas de fluoreto criam condições que degradariam rapidamente o equipamento de laboratório padrão.

O valor central da platina reside na sua inércia química sob estresse extremo. Ao resistir à corrosão por fluoreto a 1550°C sem reagir, a platina impede a lixiviação de impurezas de óxido metálico, garantindo assim a transparência óptica e a composição precisa essenciais para o produto de vidro final.

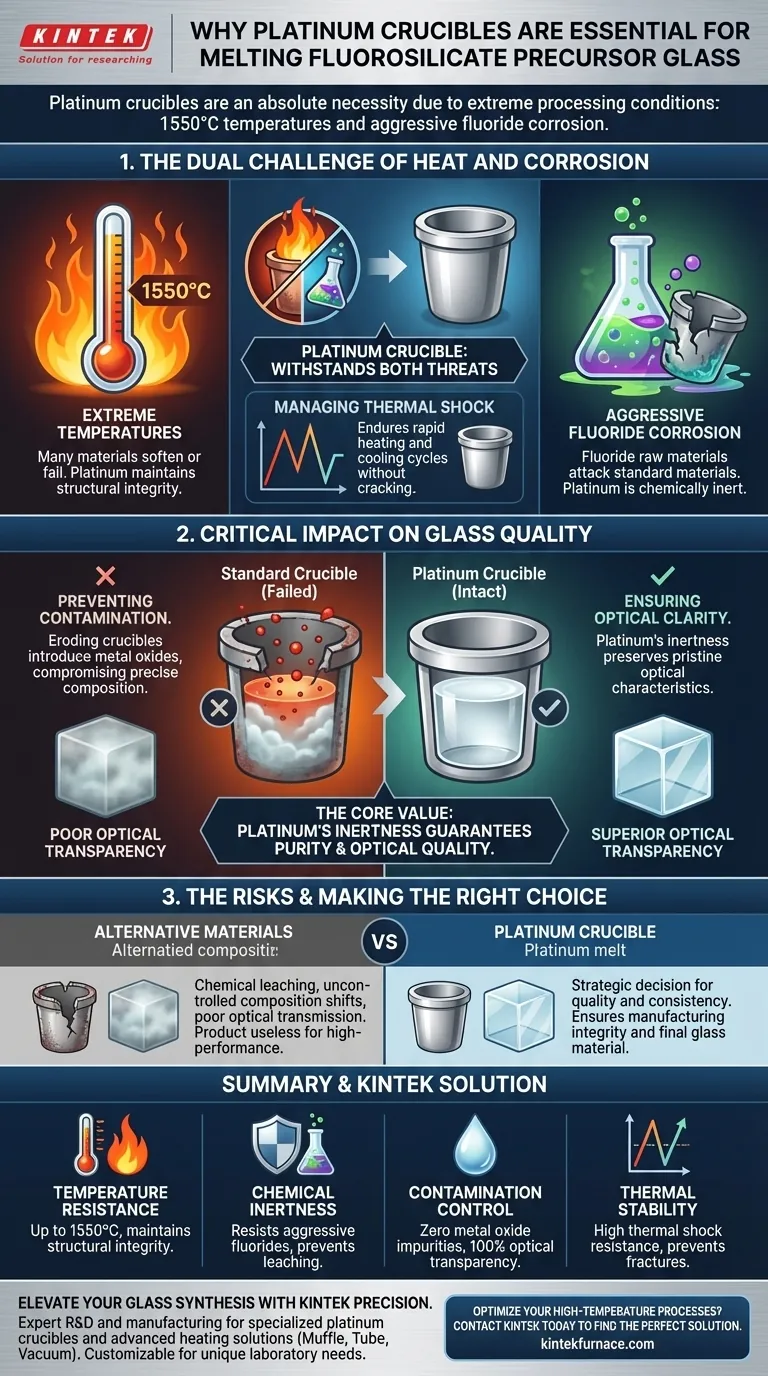

O Duplo Desafio de Calor e Corrosão

A produção de vidro precursor de fluorossilicato apresenta um ambiente hostil para equipamentos de fabricação. Um cadinho de platina é necessário para lidar com duas ameaças simultâneas à integridade do vaso.

Resistência a Temperaturas Extremas

O processo de fusão requer temperaturas de até 1550°C.

Neste limiar térmico, muitos materiais de cadinho padrão amolecem, deformam ou sofrem falha estrutural. A platina retém sua integridade estrutural, permitindo que ela contenha a fusão de forma segura e eficaz durante todo o ciclo de aquecimento.

Resistência ao Ataque Químico

As matérias-primas de fluoreto são notoriamente corrosivas, especialmente em estado fundido.

Cadinhos de cerâmica padrão ou de metal de menor grau seriam atacados quimicamente pelos fluoretos. A platina possui uma inércia química excepcional, tornando-a imune a este tipo específico de erosão, mesmo nas temperaturas máximas de processamento.

Gerenciamento de Choque Térmico

O processo de fusão envolve flutuações significativas de temperatura.

A platina oferece resistência superior ao choque térmico, permitindo que o cadinho suporte ciclos rápidos de aquecimento e resfriamento sem rachar ou fraturar.

Impacto Crítico na Qualidade do Vidro

A escolha do cadinho não é apenas sobre a sobrevivência do vaso; está diretamente ligada à qualidade do vidro produzido.

Prevenção de Contaminação

O principal risco neste processo é a introdução de impurezas na fusão.

Se um cadinho erodir, ele introduzirá óxidos metálicos e outros contaminantes na mistura de vidro. A resistência da platina à erosão elimina este vetor de contaminação, garantindo que a composição química permaneça precisa.

Garantia de Clareza Óptica

Para o vidro de fluorossilicato, o desempenho óptico é frequentemente a métrica definidora.

Impurezas introduzidas por um cadinho em degradação comprometeriam a transparência óptica do vidro. Ao permanecer inerte, o cadinho de platina preserva as características ópticas imaculadas necessárias para a aplicação final.

Os Riscos de Compromisso de Material

Ao selecionar equipamentos para este processo, é vital entender as compensações de tentar usar materiais alternativos.

O Custo da Impureza

Embora a platina seja um investimento de capital significativo, a alternativa é um produto comprometido.

Substituir a platina por um material menos nobre resultará quase invariavelmente em lixiviação química. Isso leva a lotes de vidro com alterações de composição descontroladas e baixa transmissão óptica, tornando o produto efetivamente inútil para aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um cadinho de platina é uma decisão estratégica para priorizar a qualidade e a consistência sobre os custos iniciais do equipamento.

- Se o seu foco principal é a Transparência Óptica: Você deve usar platina para evitar a introdução de óxidos metálicos que causam névoa.

- Se o seu foco principal é a Estabilidade do Processo: Você deve usar platina para suportar o estresse combinado de calor de 1550°C e corrosão por fluoreto sem falha do vaso.

Ao usar platina, você garante a integridade tanto do processo de fabricação quanto do material de vidro final.

Tabela Resumo:

| Característica | Requisito para Vidro de Fluorossilicato | Por que a Platina é Essencial |

|---|---|---|

| Resistência à Temperatura | Até 1550°C | Mantém a integridade estrutural sem amolecer ou deformar. |

| Inércia Química | Resistência a fluoretos agressivos | Previne ataque corrosivo e lixiviação química na fusão. |

| Controle de Contaminação | Zero impurezas de óxido metálico | Superfície não reativa garante 100% de transparência óptica. |

| Estabilidade Térmica | Ciclos rápidos de aquecimento/resfriamento | Alta resistência ao choque térmico previne rachaduras ou fraturas. |

Eleve a Sua Síntese de Vidro com a Precisão KINTEK

Não deixe a degradação do cadinho comprometer seus materiais de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece cadinhos de platina especializados e soluções de aquecimento avançadas — incluindo sistemas de Mufla, Tubo e Vácuo — todos personalizáveis para suas necessidades exclusivas de laboratório. Quer você esteja fundindo fluorossilicatos ou desenvolvendo vidro de próxima geração, nosso equipamento garante a pureza química e a estabilidade do processo que sua pesquisa exige.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com a KINTEK hoje mesmo para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Referências

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que é necessário um pirômetro infravermelho de alta precisão para o crescimento de cristais de AlN? Domine a estabilidade térmica de 1700°C

- Quais são os tipos básicos de elementos de aquecimento com base nos materiais utilizados? Escolha o Material Certo para Suas Necessidades de Aquecimento

- Qual é a temperatura máxima de um elemento de aquecimento? Equilibrando Limites de Materiais, Atmosfera e Design

- Quais são as desvantagens dos elementos de aquecimento de dissiliceto de molibdênio (MoSi2)? Entenda as principais compensações

- Para que é usado o carboneto de silício em aplicações de aquecimento? Descubra a sua durabilidade em altas temperaturas

- Tubos de quartzo podem ser personalizados para aplicações específicas? Obtenha Controle Preciso para Processos de Alta Temperatura

- Como a potência de entrada em um forno pode ser mantida à medida que os resistores de SiC envelhecem? Garanta um Aquecimento Consistente com Controle de Potência Adaptativo

- Que precauções devem ser tomadas ao substituir resistores de SiC? Garanta um desempenho seguro e duradouro