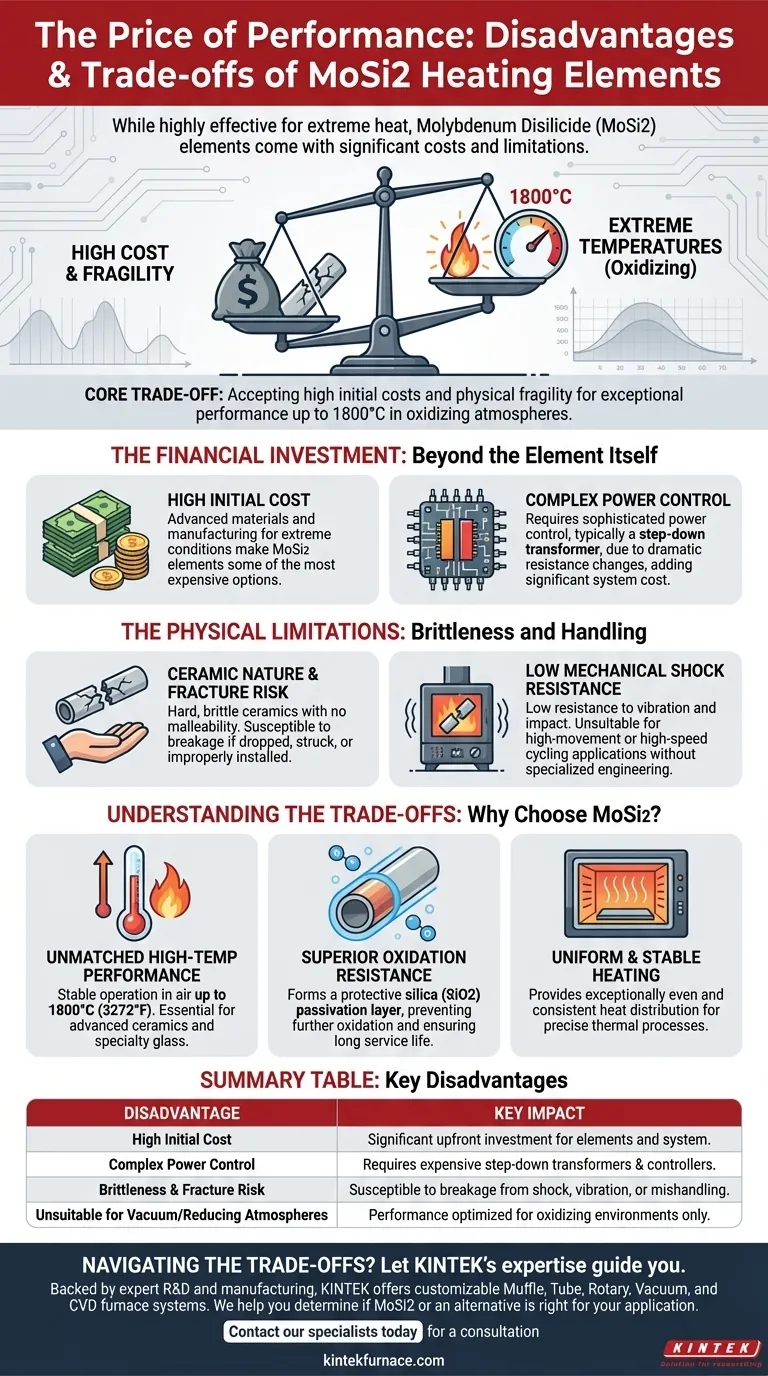

Embora altamente eficazes, os elementos de aquecimento de dissiliceto de molibdênio (MoSi2) não são uma solução universal. Suas principais desvantagens são o custo inicial significativo, a necessidade de sistemas caros de controle de energia e sua fragilidade inerente, que os torna suscetíveis a fraturas por choque mecânico.

A principal compensação com os elementos de MoSi2 é aceitar altos custos iniciais e fragilidade física em troca de desempenho excepcional em temperaturas extremas (até 1800°C) em atmosferas oxidantes.

O Investimento Financeiro: Além do Próprio Elemento

A escolha dos elementos de MoSi2 envolve mais do que apenas o preço do componente. O custo total de propriedade é significativamente influenciado pelos complexos sistemas elétricos necessários para operá-los com segurança e eficiência.

Alto Custo Inicial

Os elementos de MoSi2 estão entre as opções de elementos de aquecimento mais caras disponíveis. Este custo reflete os materiais avançados e os processos de fabricação necessários para produzir componentes que possam suportar condições operacionais tão extremas.

Requisitos Complexos de Controle de Energia

Ao contrário dos elementos metálicos simples, o MoSi2 não pode ser conectado diretamente a uma linha de energia padrão. Sua resistência elétrica muda drasticamente com a temperatura, necessitando de um controle de energia sofisticado.

Isso geralmente requer um transformador abaixador para gerenciar sua baixa tensão e alta corrente de partida, adicionando custo e complexidade significativos ao projeto geral do forno.

As Limitações Físicas: Fragilidade e Manuseio

As próprias propriedades que permitem que o MoSi2 funcione em altas temperaturas também definem suas fraquezas físicas. Esses elementos não são metais dúcteis; são cerâmicas duras e frágeis.

Natureza Cerâmica e Risco de Fratura

Os elementos de MoSi2 são suscetíveis a fraturas se não forem manuseados com cuidado. Eles não possuem a maleabilidade dos elementos metálicos e podem quebrar se caírem, forem atingidos ou instalados incorretamente.

Baixa Resistência ao Choque Mecânico

Essa fragilidade se traduz em baixa resistência ao choque mecânico ou vibração. Aplicações que envolvem movimento significativo, ciclos de alta velocidade ou impactos potenciais são geralmente inadequadas para elementos de MoSi2 sem engenharia especializada de forno.

Entendendo as Compensações: Por Que Escolher MoSi2?

Apesar dessas desvantagens claras, os elementos de MoSi2 são indispensáveis em certas indústrias. Suas desvantagens são frequentemente consideradas compensações necessárias para alcançar um desempenho que outros materiais não conseguem igualar.

Desempenho Incomparável em Altas Temperaturas

Os elementos de MoSi2 são projetados para os processos térmicos mais exigentes, capazes de operação estável no ar em temperaturas de até 1800°C (3272°F). Isso os torna essenciais para a produção de cerâmicas avançadas, fusão de vidro especial e outras aplicações de alta temperatura.

Resistência Superior à Oxidação

A vantagem definidora do MoSi2 é sua capacidade de formar uma camada de passivação de sílica (SiO2) protetora em sua superfície quando aquecido em atmosfera oxidante. Este revestimento fino, semelhante a vidro, impede a oxidação adicional e garante uma longa vida útil em temperaturas que destruiriam a maioria dos outros materiais.

Aquecimento Uniforme e Estável

Quando operados corretamente, esses elementos fornecem uma distribuição de calor excepcionalmente uniforme e consistente. Essa uniformidade é crítica em processos onde o controle preciso da temperatura é necessário para evitar defeitos no produto ou garantir a integridade do material.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser baseada em uma compreensão clara dos requisitos do seu processo em relação às limitações inerentes do material.

- Se seu foco principal é atingir as temperaturas mais altas possíveis em atmosfera de ar ou oxidante: O desempenho do MoSi2 é frequentemente a única opção viável, e você deve orçar os custos associados e o manuseio cuidadoso.

- Se seu foco principal é a relação custo-benefício para temperaturas intermediárias: Elementos metálicos mais simples e robustos são provavelmente uma escolha mais prática e econômica.

- Se seu foco principal é a operação em vácuo ou em um forno com alta vibração: A fragilidade do MoSi2 o torna um material de alto risco, e alternativas como elementos de molibdênio ou tungstênio puros devem ser consideradas.

Em última análise, selecionar MoSi2 é uma decisão estratégica para priorizar a capacidade de temperatura extrema em relação ao custo e durabilidade mecânica.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Alto Custo Inicial | Investimento inicial significativo para os elementos e o sistema. |

| Controle de Energia Complexo | Requer transformadores abaixadores e controladores caros. |

| Fragilidade e Risco de Fratura | Suscetível a quebras por choque, vibração ou manuseio inadequado. |

| Inadequado para Atmosferas de Vácuo/Redutoras | O desempenho é otimizado apenas para ambientes oxidantes. |

Navegar pelas compensações de elementos de aquecimento de alta temperatura é complexo. Deixe a experiência da KINTEK guiá-lo.

Apoiada por P&D e fabricação especializados, a KINTEK oferece sistemas de fornos Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas. Podemos ajudá-lo a determinar se o MoSi2 é a escolha certa para sua aplicação de temperatura extrema ou recomendar uma alternativa mais adequada.

Entre em contato com nossos especialistas hoje mesmo para uma consulta e otimize a eficiência e confiabilidade do processamento térmico do seu laboratório.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção