Em sua essência, os elementos de aquecimento convertem eletricidade em calor por meio de resistência, mas o material usado para conseguir isso dita seu desempenho, vida útil e aplicação. As principais famílias de materiais são ligas metálicas, como Níquel-Cromo e Ferro-Cromo-Alumínio, e materiais não metálicos, como cerâmicas (Carbeto de Silício) e polímeros especializados. Cada categoria é escolhida por seu equilíbrio único de resistividade elétrica, resistência à oxidação em alta temperatura e propriedades mecânicas.

A escolha de um material para elemento de aquecimento não se trata de encontrar aquele com a maior resistência. É uma decisão de engenharia calculada que equilibra a temperatura operacional necessária com o ambiente químico, o estresse mecânico e o custo total do sistema.

A Base: Elementos de Aquecimento Metálicos

Ligas metálicas são os materiais mais comuns usados para elementos de aquecimento resistivos. Sua popularidade decorre de uma combinação previsível e estável de ductilidade, resistência e propriedades elétricas.

Ligas de Níquel-Cromo (Ni-Cr): O Padrão da Indústria

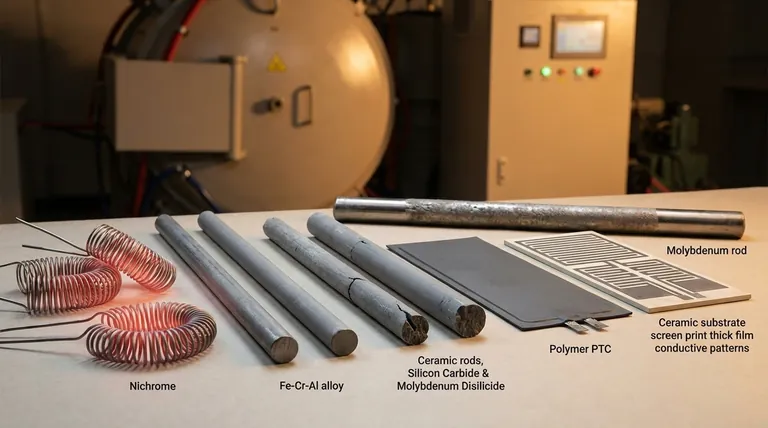

O elemento metálico mais amplamente reconhecido é o Nicromo, uma liga de aproximadamente 80% de níquel e 20% de cromo.

Sua prevalência se deve a uma combinação superior de propriedades: alto ponto de fusão (~1400°C), alta resistência elétrica e excelente ductilidade.

Crucialmente, quando aquecido, forma uma camada externa aderente de óxido de cromo. Essa "pele" protetora impede que o material oxide ainda mais, garantindo uma longa vida útil em ambientes de ar aberto.

Ligas de Ferro-Cromo-Alumínio (Fe-Cr-Al): O Cavalo de Batalha de Alta Temperatura

Frequentemente vendidas sob o nome comercial Kanthal, as ligas Fe-Cr-Al servem como uma alternativa primária ao Nicromo.

Essas ligas podem frequentemente operar em temperaturas ainda mais altas do que o Ni-Cr e são tipicamente menos caras. Assim como o Nicromo, elas formam uma camada protetora de óxido (óxido de alumínio) que oferece excelente resistência à corrosão em alta temperatura.

Metais Refratários (Tungstênio & Molibdênio): Para Ambientes a Vácuo

Materiais como Tungstênio e Molibdênio possuem pontos de fusão excepcionalmente altos, tornando-os adequados para aplicações de temperatura extrema.

No entanto, eles oxidam (essencialmente queimam) muito rapidamente na presença de oxigênio em altas temperaturas. Por essa razão, seu uso é quase exclusivamente limitado a ambientes controlados, como em fornos a vácuo ou atmosferas de gás inerte.

Além dos Metais: Elementos de Aquecimento Especializados

Para aplicações onde as ligas metálicas padrão são inadequadas devido a temperaturas extremas, ambientes químicos ou a necessidade de autorregulação, outros materiais são usados.

Carbeto de Silício (SiC) & Dissilicieto de Molibdênio (MoSi₂): Para Temperaturas Extremas

Estes são materiais cerâmicos usados em fornos industriais de alta temperatura operando bem acima dos limites das ligas metálicas.

O Carbeto de Silício (SiC) é rígido e quimicamente inerte, enquanto o Dissilicieto de Molibdênio (MoSi₂) é valorizado por seu alto ponto de fusão e resistência a ambientes corrosivos. Eles são frágeis e exigem sistemas de montagem e controle especializados.

Elementos PTC Poliméricos: A Opção Autorregulável

Aquecedores PTC poliméricos são compósitos feitos de um polímero dopado com partículas de carbono condutoras. Sua principal característica é um Coeficiente de Temperatura Positivo (PTC).

À medida que sua temperatura sobe a um ponto específico, sua resistência elétrica aumenta drasticamente, o que reduz significativamente o fluxo de corrente e a saída de calor. Isso cria um efeito autorregulável que evita o superaquecimento, tornando-os ideais para aplicações de baixa temperatura onde a segurança e a manutenção precisa da temperatura são críticas.

Aquecedores de Filme Espesso: Para Precisão e Fator de Forma

Aquecedores de filme espesso não são um único material, mas uma tecnologia de fabricação. Uma pasta resistiva (contendo metais e vidro) é impressa em tela sobre um substrato, tipicamente cerâmico ou aço inoxidável, e então queimada em altas temperaturas.

Este processo permite a criação de aquecedores com padrões geométricos complexos, proporcionando distribuição de calor altamente uniforme em um pacote de baixo perfil.

Compreendendo as Compensações

A seleção do material certo exige a compreensão das compensações inerentes ao seu design e propriedades. Essas compensações são centrais para uma aplicação de aquecimento bem-sucedida e confiável.

Temperatura Operacional vs. Resistência à Oxidação

Esta é a compensação mais crítica. Materiais como o Tungstênio podem ficar incrivelmente quentes, mas sem proteção contra o ar, são destruídos. As ligas de Ni-Cr, por outro lado, sacrificam alguma capacidade de temperatura máxima pela capacidade de operar de forma confiável no ar por milhares de horas.

Custo vs. Desempenho

As ligas Fe-Cr-Al são frequentemente uma escolha mais econômica do que o Ni-Cr para aplicações de alta temperatura. No entanto, podem ser mais frágeis após ciclos de temperatura, o que pode ser um fator desqualificante onde a vibração ou o estresse mecânico são uma preocupação.

O Ambiente é Tudo

A atmosfera operacional dita a escolha do material. O ar requer um material que forme uma camada de óxido estável (Ni-Cr, Fe-Cr-Al). Um vácuo exige um metal refratário (Tungstênio, Molibdênio). Um ambiente quimicamente corrosivo pode necessitar de uma cerâmica robusta como o SiC.

Selecionando o Material Certo para Sua Aplicação

Sua escolha deve ser guiada pelo objetivo principal de sua aplicação.

- Se seu foco principal é aquecimento de uso geral no ar (eletrodomésticos, secadores): As ligas de Ni-Cr oferecem o melhor equilíbrio de desempenho, durabilidade e facilidade de uso.

- Se seu foco principal são fornos industriais de alta temperatura no ar: As ligas Fe-Cr-Al (para custo-benefício) ou elementos cerâmicos como SiC e MoSi₂ (para calor extremo) são a escolha correta.

- Se seu foco principal é aquecimento seguro, de baixa temperatura e autorregulado: Os elementos PTC poliméricos fornecem proteção contra superaquecimento integrada.

- Se seu foco principal é aquecimento em vácuo ou atmosfera inerte: Metais refratários como Tungstênio e Molibdênio são necessários.

- Se seu foco principal é aquecimento preciso e uniforme em uma superfície plana ou de formato personalizado: A tecnologia de aquecedor de filme espesso é a solução ideal.

Compreender essas propriedades essenciais dos materiais permite que você vá além de uma simples escolha de componente para uma decisão de engenharia deliberada.

Tabela Resumo:

| Tipo de Material | Exemplos Chave | Temperatura Máxima de Operação (°C) | Características Chave | Aplicações Comuns |

|---|---|---|---|---|

| Ligas Metálicas | Ni-Cr (Nicromo), Fe-Cr-Al (Kanthal) | ~1400 | Alta ductilidade, forma camada de óxido protetora | Eletrodomésticos, fornos industriais no ar |

| Metais Refratários | Tungstênio, Molibdênio | >2000 | Ponto de fusão muito alto, oxida no ar | Fornos a vácuo, atmosferas inertes |

| Cerâmicas | Carbeto de Silício (SiC), Dissilicieto de Molibdênio (MoSi₂) | >1500 | Frágil, quimicamente inerte, resistência a calor extremo | Fornos industriais de alta temperatura |

| Polímeros | PTC Polimérico | Baixa (autorregulável) | Autorregulável, previne superaquecimento | Aplicações de segurança em baixa temperatura |

| Filme Espesso | Pastas impressas em tela | Varia | Calor uniforme, formas personalizadas, baixo perfil | Aquecimento de precisão em superfícies planas |

Com dificuldade para selecionar o elemento de aquecimento certo para os requisitos exclusivos do seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda. Se você precisa de controle preciso de temperatura, resistência a ambientes agressivos ou recursos de segurança autorreguláveis, podemos ajudar a otimizar suas aplicações de aquecimento. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus resultados experimentais e eficiência!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo