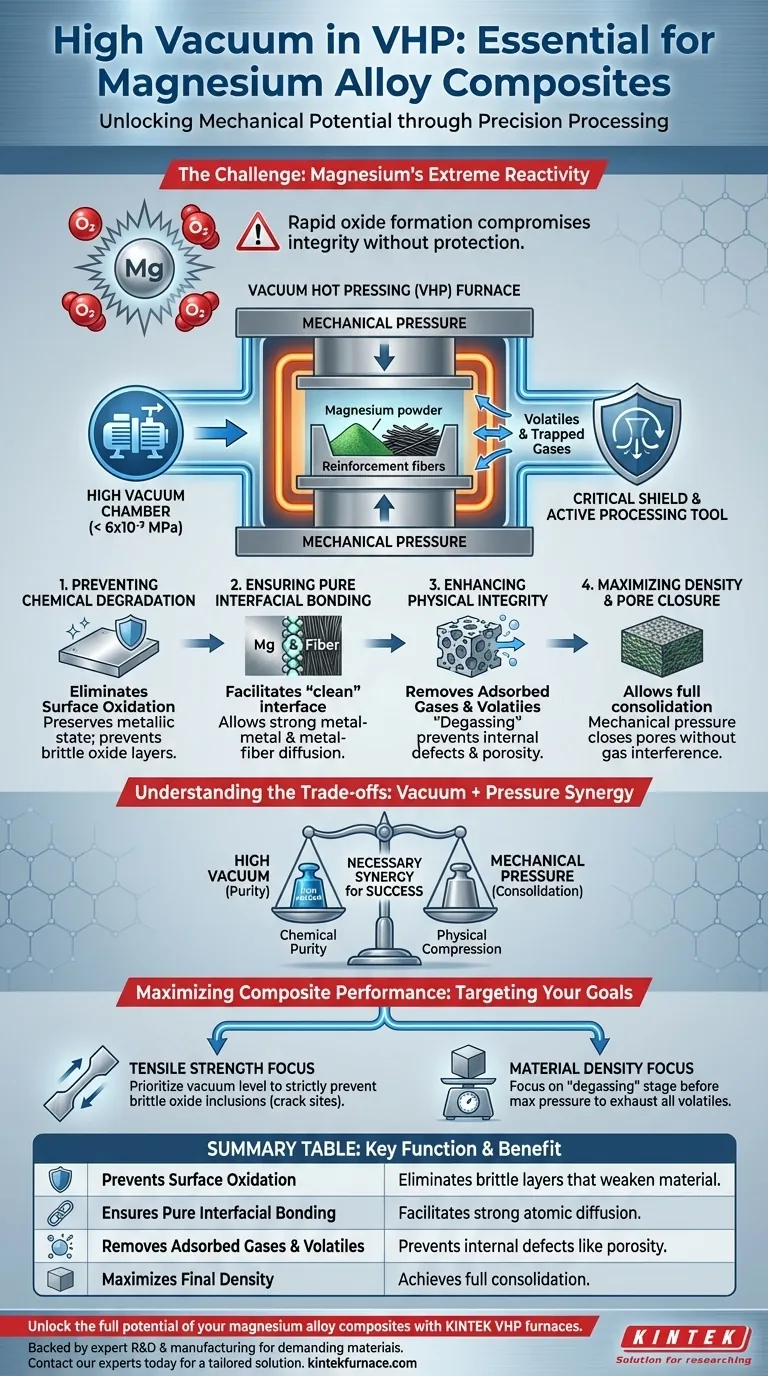

A extrema reatividade química do magnésio torna um ambiente de alto vácuo inegociável durante a Prensagem a Quente a Vácuo (VHP). O vácuo atua como um escudo crítico, reduzindo o teor de oxigênio a níveis insignificantes (por exemplo, 6 x 10^-3 MPa) para prevenir a formação rápida de óxidos frágeis que, de outra forma, comprometeriam a integridade estrutural do compósito.

A função principal do alto vácuo é manter a pureza da superfície e facilitar a densificação. Ao isolar a matriz de magnésio do oxigênio e extrair ativamente gases aprisionados, o vácuo garante uma forte ligação interfacial entre as fases metálica e de reforço, que é o fator determinante para o desempenho mecânico.

Prevenindo a Degradação Química

Eliminando a Oxidação Superficial

Ligas de magnésio, como AZ31 e AZ91, são altamente propensas à oxidação, especialmente nas altas temperaturas necessárias para a sinterização. Sem vácuo, o oxigênio reage instantaneamente com a superfície do magnésio.

Essa reação forma camadas de óxido que são quimicamente estáveis, mas mecanicamente frágeis. O ambiente de alto vácuo isola efetivamente o material do oxigênio, preservando o estado metálico do pó ou das placas de magnésio durante todo o processo de aquecimento.

Garantindo Ligação Interfacial Pura

Para que um compósito possua alta resistência, a matriz (magnésio) deve se ligar diretamente ao reforço (fibras ou partículas). Camadas de óxido atuam como uma barreira para essa ligação, impedindo a difusão atômica necessária entre as camadas.

Ao prevenir a formação dessas camadas de impurezas, o vácuo facilita uma interface "limpa". Isso permite a formação de conexões puras metal-metal e metal-fibra, que são essenciais para transferir tensões de forma eficaz dentro do compósito.

Aprimorando a Integridade Física

Remoção de Gases Adsorvidos e Voláteis

Matérias-primas, particularmente pós, frequentemente carregam gases adsorvidos ou impurezas voláteis em suas superfícies. Durante as fases iniciais da sinterização, essas impurezas são liberadas.

O ambiente de vácuo extrai ativamente esses voláteis e exaure os gases residuais aprisionados entre as camadas empilhadas. Se esses gases não fossem removidos, eles se expandiriam durante o aquecimento, levando a defeitos internos.

Maximizando a Densidade e o Fechamento de Poros

Atingir densidade próxima à teórica é um objetivo principal da prensagem a quente. Gases residuais aprisionados em lacunas microscópicas podem impedir que o material se compacte completamente, levando à porosidade.

O ambiente de vácuo promove a "desgaseificação", ajudando a expelir o ar dessas lacunas microscópicas de interface. Isso permite que a pressão mecânica do VHP feche efetivamente os poros, resultando em uma estrutura de compósito densa e livre de defeitos.

Entendendo os Compromissos

A Necessidade de Pressão Mecânica

Embora um alto vácuo seja essencial para a pureza química, raramente é suficiente por si só para alcançar a consolidação completa. Dados de referência sugerem que o vácuo deve ser combinado com pressão mecânica para garantir o sucesso.

A pressão mecânica é necessária para romper à força quaisquer filmes de óxido pré-existentes que o vácuo não consiga remover e para comprimir fisicamente o material. Confiar apenas no vácuo sem pressão adequada pode resultar em baixa eficiência de difusão atômica, mesmo que o ambiente esteja livre de oxigênio.

Maximizando o Desempenho do Compósito

Para garantir que você esteja utilizando o processo VHP de forma eficaz para compósitos de magnésio, considere seus alvos de desempenho específicos:

- Se seu foco principal for Resistência à Tração: Priorize o nível de vácuo para prevenir estritamente inclusões de óxido frágeis, que atuam como sítios de iniciação de trincas.

- Se seu foco principal for Densidade do Material: Concentre-se na fase de "desgaseificação" sob vácuo antes que a pressão máxima seja aplicada para garantir que todas as impurezas voláteis sejam exauridas da mistura de pós.

Em última análise, o alto vácuo não é apenas uma medida protetora; é uma ferramenta de processamento ativa que purifica interfaces para desbloquear todo o potencial mecânico das ligas de magnésio.

Tabela Resumo:

| Função Chave do Alto Vácuo | Benefício para Compósito de Magnésio |

|---|---|

| Previne a Oxidação Superficial | Elimina camadas de óxido frágeis que enfraquecem o material. |

| Garante Ligação Interfacial Pura | Facilita a forte difusão atômica entre a matriz e o reforço. |

| Remove Gases Adsorvidos e Voláteis | Previne defeitos internos como porosidade através da desgaseificação do material. |

| Maximiza a Densidade Final | Permite que a pressão mecânica consolide completamente o material sem interferência de gases. |

Desbloqueie todo o potencial de seus compósitos de liga de magnésio com um forno VHP de precisão da KINTEK.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos de alta temperatura de laboratório personalizáveis projetados para materiais exigentes como magnésio. Nossas soluções garantem o ambiente crítico de alto vácuo que você precisa para prevenir a oxidação e alcançar densidade e resistência superiores do material.

Pronto para aprimorar sua pesquisa ou produção? Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e receber uma solução personalizada.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como funciona o sistema de vácuo nesses fornos? Alcance Pureza e Desempenho em Processos de Alta Temperatura

- Como a função de pressão programável de um forno de prensagem a quente a vácuo influencia a qualidade dos alvos de IZO?

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual é o princípio fundamental de um forno de sinterização por prensagem a quente? Alcançar a Densificação Superior para Materiais de Alto Desempenho

- Quais são as principais vantagens da prensagem a quente na metalurgia do pó? Obtenha Componentes de Alta Densidade e Granulação Fina

- Quais materiais de molde alternativos são usados na sinterização por plasma de faísca (SPS)? Evite a contaminação por carbono de forma eficaz

- Quais papéis os moldes de grafite de alta resistência desempenham durante a sinterização por prensagem a quente de compósitos TiAl-SiC?

- Por que o vácuo é essencial para a prensagem a quente de TiAl/Ti6Al4V? Desbloqueie a Ligação Metalúrgica de Alto Desempenho