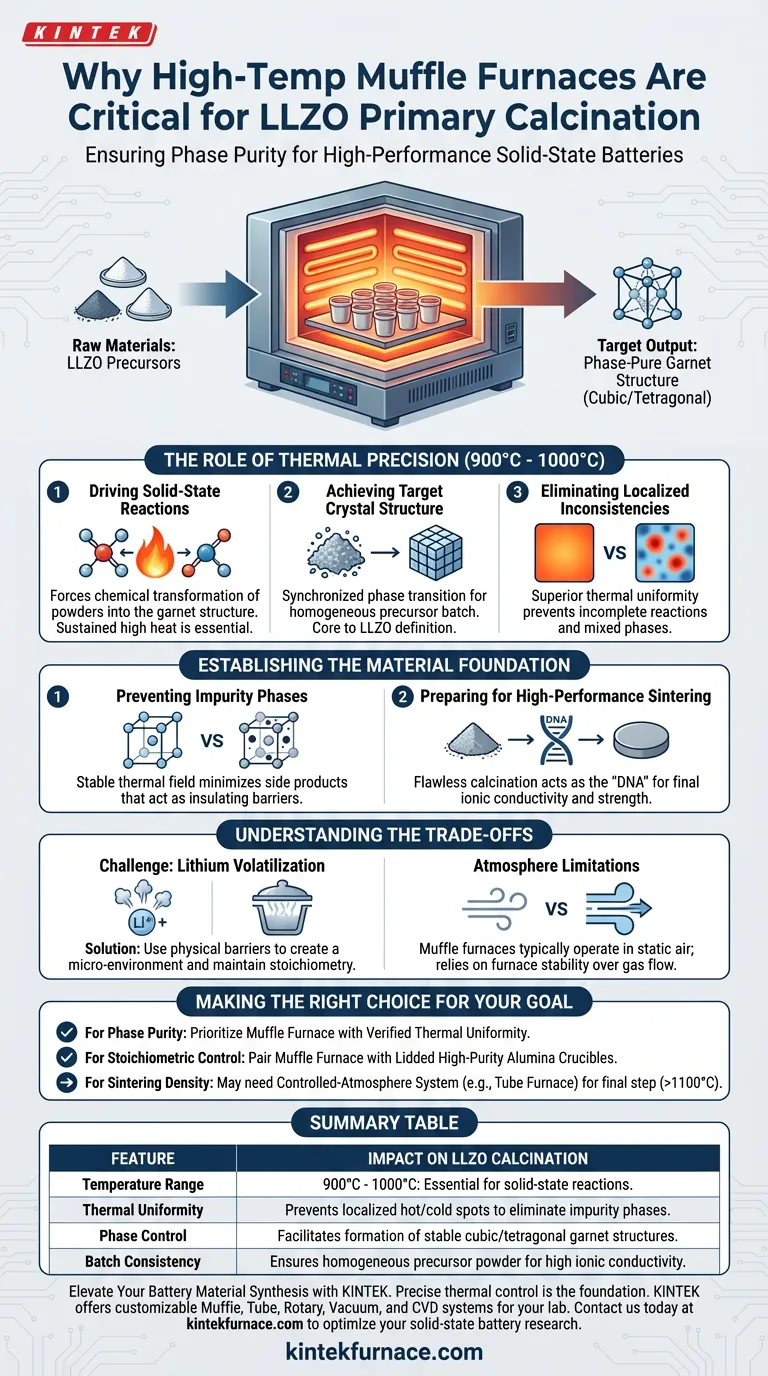

Um forno mufla de alta temperatura é o instrumento crítico para garantir a pureza de fase durante a calcinação primária de Li7La3Zr2O12 (LLZO). Ele fornece o ambiente térmico precisamente controlado necessário para impulsionar reações de estado sólido entre 900°C e 1000°C, transformando matérias-primas na estrutura cristalina inicial correta.

A Principal Observação O sucesso na síntese de LLZO é determinado antes da etapa final de sinterização; começa com a qualidade do pó precursor. Um forno mufla fornece a uniformidade térmica excepcional necessária para evitar reações incompletas, garantindo que o material forme uma estrutura de granada estável sem as impurezas que degradam a condutividade iônica.

O Papel da Precisão Térmica

Impulsionando Reações de Estado Sólido

A calcinação primária não é apenas secagem; é uma transformação química. O forno mufla mantém uma faixa de temperatura estável, tipicamente entre 900°C e 1000°C.

Essa energia térmica específica é necessária para forçar os pós das matérias-primas a reagir quimicamente. Sem esse calor elevado e sustentado, o mecanismo de reação de estado sólido não pode iniciar ou completar efetivamente.

Atingindo a Estrutura Cristalina Alvo

O objetivo deste processo é criar as estruturas de granada cúbica ou tetragonal iniciais. Esse arranjo estrutural é a definição fundamental do material LLZO.

O forno mufla garante que todo o lote de pó atinja a temperatura de transição simultaneamente. Essa sincronização é vital para criar um lote homogêneo de pó precursor.

Eliminando Inconsistências Localizadas

Fornos mufla de alta qualidade oferecem uniformidade térmica superior em toda a câmara.

Se existirem gradientes de temperatura (pontos quentes ou frios), partes do pó podem não sofrer a transição de fase. Isso leva a uma mistura de material reagido e não reagido, o que prejudica severamente o desempenho do eletrólito final.

Estabelecendo a Base do Material

Prevenindo Fases de Impureza

O aquecimento inconsistente é a principal causa de produtos secundários. Se a temperatura flutuar ou diferir em toda a amostra, compostos indesejados (impurezas) se formarão ao lado do LLZO desejado.

O campo térmico estável do forno mufla minimiza esses desvios. Ao manter a temperatura constante, ele suprime a formação de fases secundárias que, de outra forma, atuariam como barreiras isolantes na cerâmica final.

Preparando para Sinterização de Alto Desempenho

O pó produzido nesta etapa atua como o "DNA" para o pellet sinterizado final.

Se a calcinação no forno mufla for falha, a etapa de sinterização subsequente não poderá corrigi-la. Um forno mufla de alta temperatura garante que o pó precursor tenha a pureza de fase correta para, eventualmente, atingir alta condutividade iônica e resistência mecânica.

Entendendo os Compromissos

O Desafio da Volatilização do Lítio

Embora o forno mufla forneça excelente calor, ele cria um ambiente onde o lítio pode facilmente vaporizar em altas temperaturas. Isso pode levar à deficiência de lítio no produto final.

Para neutralizar isso, o forno mufla deve ser frequentemente usado em conjunto com crisóis de alumina com tampa ou leitos de "pó mãe". Essas barreiras físicas criam um microambiente dentro do forno para reter o vapor de lítio e manter a estequiometria correta.

Limitações de Atmosfera

Fornos mufla padrão geralmente operam em ar estático. Eles não oferecem inerentemente o controle avançado de atmosfera (como vácuo ou fluxo de argônio puro) encontrado em fornos tubulares.

Embora o ar estático seja geralmente suficiente para a calcinação primária, ele requer gerenciamento cuidadoso de umidade e contaminantes. O operador deve confiar na estabilidade do forno em vez do fluxo de gás para controlar o ambiente de reação.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que sua síntese de LLZO produza eletrólitos de alta condutividade, considere o seguinte em relação ao seu equipamento e processo:

- Se seu foco principal é Pureza de Fase: Priorize um forno mufla com uniformidade térmica verificada para evitar a formação de produtos secundários isolantes durante a calcinação.

- Se seu foco principal é Controle Estequiométrico: Sempre combine seu forno mufla com crisóis de alumina de alta pureza com tampa para minimizar a perda de lítio durante o ciclo de aquecimento.

- Se seu foco principal é Densidade de Sinterização: Reconheça que, embora o forno mufla cuide da calcinação, você pode precisar de um sistema de atmosfera controlada (como um forno tubular) para a etapa final de sinterização de alta temperatura (acima de 1100°C).

O forno mufla não é apenas uma fonte de calor; é a ferramenta que padroniza a estrutura química do seu material, determinando o potencial final da sua bateria de estado sólido.

Tabela Resumo:

| Recurso | Impacto na Calcinação de LLZO |

|---|---|

| Faixa de Temperatura | 900°C - 1000°C: Essencial para reações de estado sólido. |

| Uniformidade Térmica | Previne pontos quentes/frios localizados para eliminar fases de impureza. |

| Controle de Fase | Facilita a formação de estruturas de granada cúbica/tetragonal estáveis. |

| Consistência do Lote | Garante pó precursor homogêneo para alta condutividade iônica. |

Eleve a Síntese de Materiais de Bateria com a KINTEK

O controle térmico preciso é a base dos eletrólitos LLZO de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Mufa, Tubulares, Rotativos, a Vácuo e CVD de alta precisão, todos personalizáveis para suas necessidades exclusivas de laboratório. Se você está focado na calcinação primária ou na sinterização de alta densidade, nossos fornos de alta temperatura fornecem a estabilidade térmica necessária para evitar a perda de lítio e garantir a pureza de fase.

Pronto para otimizar sua pesquisa em baterias de estado sólido? Entre em contato conosco hoje para encontrar a solução de forno perfeita para suas necessidades de material.

Guia Visual

Referências

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Qual a faixa de temperatura em que os Fornos de Mufla operam? De 1100°F a 3300°F para Tratamento Térmico de Precisão

- Qual é a função de um forno mufla no processo de síntese de materiais Ag2S1-xTex? Processamento Térmico de Precisão

- Qual faixa de temperatura os fornos mufla podem tipicamente atingir? Encontre o Forno Certo para as Necessidades do Seu Laboratório

- Qual o papel de um forno mufla de alta temperatura na sinterização de Cr2O3? Alcançando 97% da Densidade Teórica

- Que tipos de elementos de aquecimento são usados em fornos elétricos tipo caixa? Escolha o Elemento Certo para o Seu Laboratório

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Quais materiais são usados na construção de fornos mufla? Componentes chave para desempenho em alta temperatura