Uma distribuição de intensidade de laser em forma de sino é preferida para o crescimento de certos cristais de óxido porque suaviza o gradiente de temperatura ao longo do eixo de crescimento. Ao contrário de uma distribuição plana que cria transições térmicas abruptas, um perfil em forma de sino espalha o calor mais verticalmente, reduzindo significativamente o risco de o material rachar durante o processo.

Embora gradientes de temperatura acentuados sejam excelentes para estabilizar uma zona de fusão, eles frequentemente causam o estilhaçamento de materiais com baixa condutividade térmica. Uma distribuição em forma de sino atua como um amortecedor térmico, criando um efeito de "recozimento in-situ" que alivia o estresse interno e preserva a estrutura do cristal único.

O Desafio: Estresse Térmico em Óxidos

Baixa Condutividade Térmica

Muitos materiais de óxido são maus condutores de calor. Essa propriedade física os torna altamente suscetíveis ao estresse térmico interno.

Quando o calor é aplicado ou removido muito rapidamente, a diferença de temperatura entre o núcleo e a superfície do material torna-se extrema. Como o material não consegue transferir calor rápido o suficiente para equalizar a temperatura, uma tensão massiva se acumula dentro da rede cristalina.

O Perigo de Zonas de Alta Temperatura Estreitas

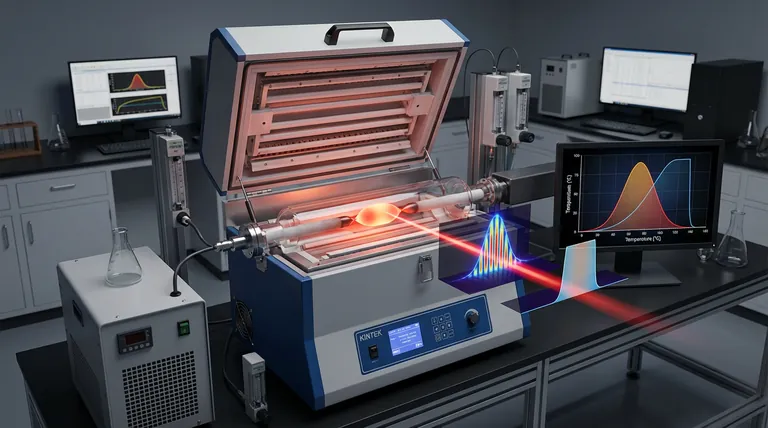

Em sistemas de Laser Floating-Zone (LFZ), uma distribuição de laser plana cria uma zona de calor intenso altamente concentrada e estreita.

Embora isso crie um gradiente de temperatura muito acentuado, que é tecnicamente útil para manter uma zona de fusão no lugar, ele cria um ambiente de "choque térmico". Para óxidos sensíveis, essa zona estreita é frequentemente muito abrupta, levando a fraturas ou rachaduras imediatas durante a fase de resfriamento.

A Solução: Modulação Vertical em Forma de Sino

Suavizando o Gradiente

Ao modular a intensidade do laser em uma distribuição vertical em forma de sino, o sistema altera como o calor é entregue à amostra.

Em vez de uma "onda quadrada" de calor (ligado/desligado), a forma de sino fornece uma rampa gradual de intensidade. Isso resulta em um gradiente de temperatura muito mais gradual, estendendo ligeiramente o comprimento da zona aquecida sem superaquecer a fusão.

Recozimento In-Situ

O principal benefício desse gradiente mais suave é um efeito de recozimento in-situ.

À medida que o cristal recém-formado sai da zona de fusão, a "cauda" da distribuição em forma de sino o mantém aquecido, permitindo que ele esfrie lentamente. Esse processo de resfriamento controlado permite que a rede cristalina se assente sem acumular o estresse destrutivo associado ao congelamento rápido.

Compreendendo os Compromissos

Estabilidade vs. Integridade

É importante reconhecer por que distribuições planas são usadas em outros contextos. Gradientes de temperatura acentuados fornecem estabilidade superior para a zona de fusão, impedindo que ela pingue ou colapse devido à gravidade ou problemas de tensão superficial.

No entanto, ao trabalhar com óxidos, você está trocando uma pequena quantidade de estabilidade da zona por integridade estrutural. A distribuição em forma de sino sacrifica a "rigidez" da zona de fusão para garantir que o material sobreviva ao processo intacto.

Fazendo a Escolha Certa para o Seu Processo de Crescimento

Para determinar a melhor distribuição de laser para sua aplicação específica, considere as propriedades térmicas do material:

- Se o seu foco principal é o crescimento de óxidos sem rachaduras: Priorize uma distribuição em forma de sino para reduzir os gradientes térmicos e induzir o recozimento in-situ.

- Se o seu foco principal é estabilizar uma fusão altamente fluida: Considere uma distribuição mais plana ou acentuada, desde que o material tenha alta condutividade térmica e possa suportar o estresse.

O sucesso no crescimento de óxidos complexos requer o equilíbrio da física da zona de fusão com os limites térmicos do cristal sólido.

Tabela Resumo:

| Recurso | Distribuição Plana | Distribuição em Forma de Sino |

|---|---|---|

| Gradiente de Temperatura | Acentuado e abrupto | Suave e gradual |

| Comprimento da Zona Aquecida | Estreito / Concentrado | Estendido / Cônico |

| Estresse do Material | Alto (Choque Térmico) | Baixo (Alívio de Estresse) |

| Efeito de Resfriamento | Congelamento rápido | Recozimento in-situ |

| Benefício Principal | Estabilidade da zona de fusão | Integridade estrutural do cristal |

| Melhor Caso de Uso | Materiais altamente condutores | Óxidos de baixa condutividade |

Alcance o Crescimento Perfeito de Cristais com a KINTEK

Não deixe que o estresse térmico comprometa sua pesquisa. Apoiada por P&D e fabricação especializada, a KINTEK fornece tecnologia avançada de Laser Floating-Zone (LFZ) e sistemas de alta temperatura projetados especificamente para lidar com as complexidades de cristais de óxido sensíveis. Se você precisa de um sistema Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos são totalmente personalizáveis para seus requisitos exclusivos de perfil térmico.

Pronto para eliminar rachaduras no material e otimizar seu processo de crescimento? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução personalizada!

Referências

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo se compara aos métodos tradicionais de tratamento térmico? Descubra os benefícios de precisão e qualidade

- Por que são necessários repetidos ciclos de inversão e refusão em fornos a arco a vácuo? Obtenção de Lingotes Uniformes de Ligas Refratárias

- Quais são as principais diferenças nos sistemas de bombeamento entre fornos de baixo vácuo e alto vácuo? Escolha o Sistema Certo para o Seu Processo

- Quais são as funções de um escudo térmico em um forno de sinterização a vácuo? Essencial para o Controle Térmico e Eficiência

- Por que uma atmosfera inerte no forno é importante na brasagem? Garante juntas fortes e livres de oxidação

- Qual é a temperatura máxima que um forno a vácuo pode atingir? Até 2600°C para Processamento de Materiais Avançados

- Qual o papel de um forno de recozimento a vácuo de laboratório em filmes finos de ScN implantados com íons? Restaurar a Integridade da Rede

- Por que um estágio de aquecimento e resfriamento a vácuo é necessário para a pesquisa de SWCNT? Desbloqueie a precisão na condutividade térmica