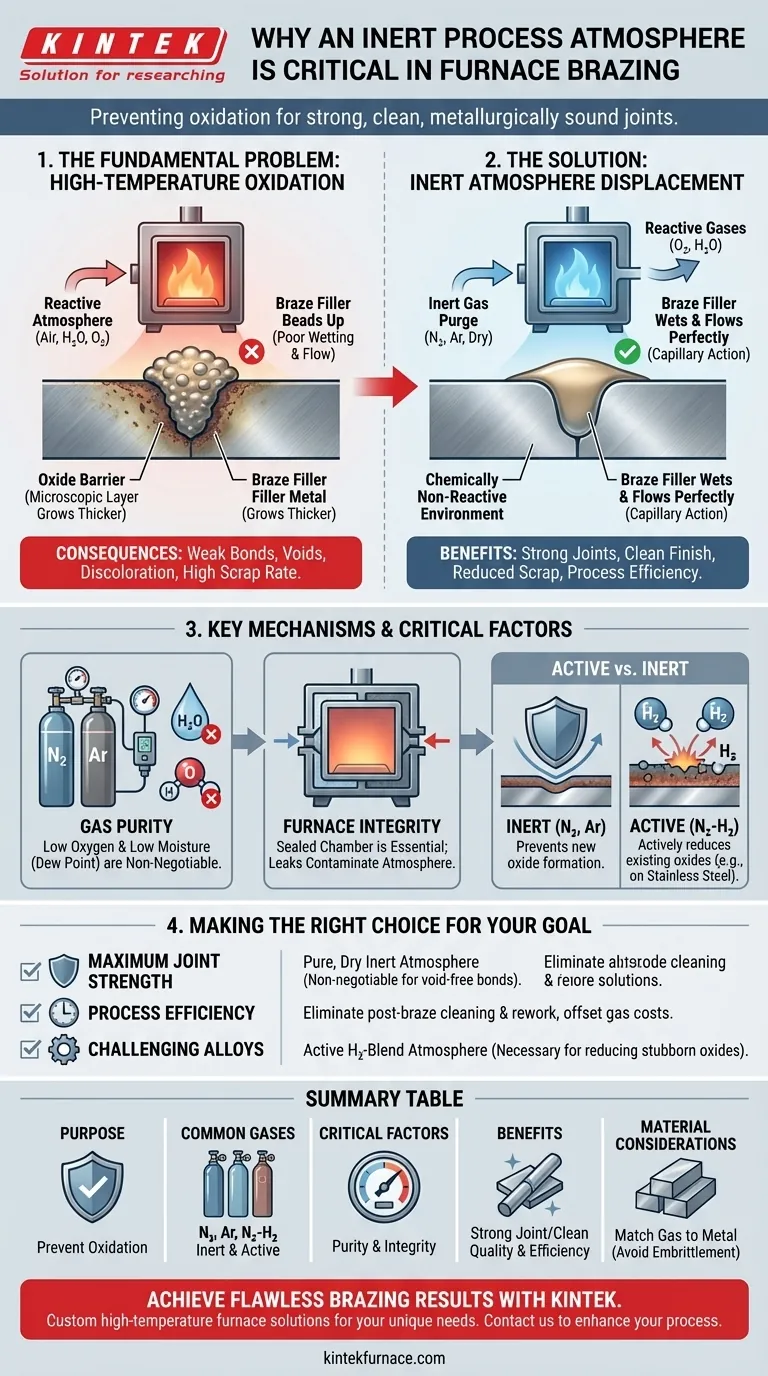

Na brasagem em forno, uma atmosfera inerte é essencial para prevenir a oxidação das superfícies metálicas em altas temperaturas. Ao deslocar o oxigênio e a umidade com um gás como nitrogênio seco ou argônio, você garante que o metal de adição de brasagem possa molhar e fluir adequadamente, criando uma junta forte, limpa e metalurgicamente sólida. Sem isso, o processo falharia.

O propósito central de uma atmosfera inerte é criar um ambiente quimicamente não reativo durante o ciclo de aquecimento. Esta não é apenas uma prática recomendada; é o mecanismo fundamental que permite uma brasagem de alta qualidade e repetível, eliminando as camadas de óxido que impedem uma ligação bem-sucedida.

O Problema Fundamental: Oxidação em Altas Temperaturas

O Que Acontece com os Metais Quando Aquecidos?

Todos os metais de engenharia comuns, com exceção dos metais nobres, têm uma afinidade natural pelo oxigênio. Essa reação, conhecida como oxidação, é drasticamente acelerada pelas altas temperaturas necessárias para a brasagem.

Mesmo uma peça visualmente limpa é coberta por uma camada de óxido microscópica e transparente. À medida que você aquece a peça na presença de ar, essa camada fica mais espessa e mais tenaz.

O Papel da Barreira de Óxido

Esta camada de óxido atua como uma barreira física. O metal de adição de brasagem fundido não consegue molhar ou se ligar ao metal base subjacente; em vez disso, ele se agrupará na superfície do óxido, muito parecido com água em um carro encerado.

Esta falha em molhar e fluir através da junta por ação capilar é a principal causa de defeitos de brasagem, levando a ligações fracas ou inexistentes.

Consequências do Controle Inadequado da Atmosfera

Operar sem uma atmosfera inerte adequada resulta em falhas previsíveis. Você verá fluxo de brasagem incompleto, vazios dentro da junta e descoloração significativa.

Essas peças ou exigirão limpeza pós-brasagem extensa e dispendiosa ou serão descartadas inteiramente, levando a desperdício de tempo, material e energia.

Como uma Atmosfera Inerte Resolve o Problema

Deslocando Gases Reativos

O princípio é simples: um forno com atmosfera inerte funciona primeiro criando um ambiente selado e depois purificando-o com um gás não reativo, mais comumente nitrogênio ou argônio.

Esse fluxo contínuo de gás inerte desloca o oxigênio, a umidade e outros gases reativos da câmara do forno, protegendo as peças durante todo o ciclo de aquecimento e resfriamento.

A Importância Crítica da Pureza do Gás

Uma atmosfera inerte bem-sucedida depende de dois fatores: baixo teor de oxigênio e baixo teor de umidade. O nível de umidade, frequentemente medido como ponto de orvalho, é tão crítico quanto o nível de oxigênio.

O vapor de água (H₂O) é um agente oxidante potente em temperaturas de brasagem. É por isso que usar um gás inerte seco é inegociável para obter um acabamento limpo e "brilhante" nas peças.

Atmosferas Ativas vs. Inertes

Em alguns casos, particularmente com aços inoxidáveis que formam óxidos de cromo teimosos, um gás puramente inerte não é suficiente. Uma atmosfera "ativa" pode ser usada.

Estes são tipicamente misturas de nitrogênio-hidrogênio (N₂-H₂). O hidrogênio reage ativamente e reduz os óxidos de superfície, limpando as peças in-situ e promovendo excelente molhabilidade pelo metal de adição.

Entendendo as Compensações e Considerações Chave

O Custo dos Consumíveis

A principal compensação é o custo operacional. Nitrogênio e, especialmente, argônio são consumíveis industriais que devem ser comprados continuamente. Esse custo deve ser incluído no cálculo do preço por peça.

No entanto, esse custo é quase sempre compensado pela redução drástica de sucata, retrabalho e mão de obra de pós-processamento.

A Integridade do Forno Não é Negociável

Você pode injetar milhares de pés cúbicos de gás de alta pureza em um forno, mas se a câmara tiver vazamentos, você estará apenas desperdiçando dinheiro. O ar externo será puxado para dentro, contaminando a atmosfera.

Manter um forno bem vedado com portas bem ajustadas e gaxetas adequadamente mantidas é essencial para que o processo seja eficaz e eficiente.

Combinando o Gás com o Material

Nem todas as atmosferas são adequadas para todos os materiais. Por exemplo, usar uma atmosfera contendo hidrogênio para brasar certos aços pode levar à fragilização por hidrogênio, um mecanismo de falha catastrófico.

Consulte sempre as especificações do material e da brasagem para selecionar a atmosfera correta — seja inerte pura, uma mistura de nitrogênio-hidrogênio ou vácuo — para seus metais base específicos.

Fazendo a Escolha Certa Para o Seu Objetivo

Selecionar a atmosfera adequada é uma função do resultado desejado. Use estas diretrizes para informar suas decisões de processo.

- Se seu foco principal for a resistência máxima da junta: Uma atmosfera inerte pura e seca é inegociável para garantir que o metal de adição flua completamente e crie uma ligação livre de vazios e inclusões de óxido.

- Se seu foco principal for a eficiência do processo: O custo de uma atmosfera inerte é facilmente justificado pela eliminação das etapas de limpeza pós-brasagem e pela taxa de sucata quase zero devido a defeitos relacionados à oxidação.

- Se seu foco principal for brasar aço inoxidável ou outras ligas desafiadoras: Provavelmente será necessária uma atmosfera ativa contendo hidrogênio para reduzir óxidos de superfície teimosos e garantir a molhabilidade adequada do metal de adição.

Em última análise, controlar a atmosfera do forno é a variável mais importante para controlar a qualidade e a consistência do seu produto final.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Propósito | Previne a oxidação, garante a molhabilidade e o fluxo do metal de adição para juntas fortes |

| Gases Comuns | Nitrogênio, Argônio (inertes); Misturas de Nitrogênio-Hidrogênio (ativas) |

| Fatores Críticos | Baixo teor de oxigênio, baixa umidade (ponto de orvalho), integridade da vedação do forno |

| Benefícios | Juntas limpas, redução de sucata, sem limpeza pós-brasagem, solidez metalúrgica |

| Considerações de Material | Evitar fragilização por hidrogênio; combinar a atmosfera com os metais base (ex: aço inoxidável requer atmosferas ativas) |

Pronto para alcançar resultados de brasagem impecáveis? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender aos seus requisitos experimentais únicos. Se você está trabalhando com aço inoxidável, ligas ou outros materiais, nossa experiência no controle de atmosferas inertes e ativas garante juntas fortes e livres de oxidação com máxima eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de brasagem e fornecer resultados confiáveis e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados