Em essência, um forno a vácuo é um ambiente altamente controlado. Ao contrário dos métodos tradicionais de tratamento térmico que aquecem peças ao ar livre ou em uma atmosfera gasosa, um forno a vácuo remove a atmosfera de uma câmara selada antes de aplicar calor. Essa diferença fundamental na abordagem integra aquecimento, imersão e têmpera em um processo único, automatizado e livre de contaminação, produzindo vantagens significativas na qualidade do material e no controle do processo.

A escolha entre tratamento térmico a vácuo e tradicional não é meramente sobre equipamento; é uma decisão estratégica. Os métodos tradicionais priorizam o rendimento e o custo para peças menos críticas, enquanto os fornos a vácuo priorizam a precisão, a integridade do material e a perfeição da superfície para componentes de alto valor.

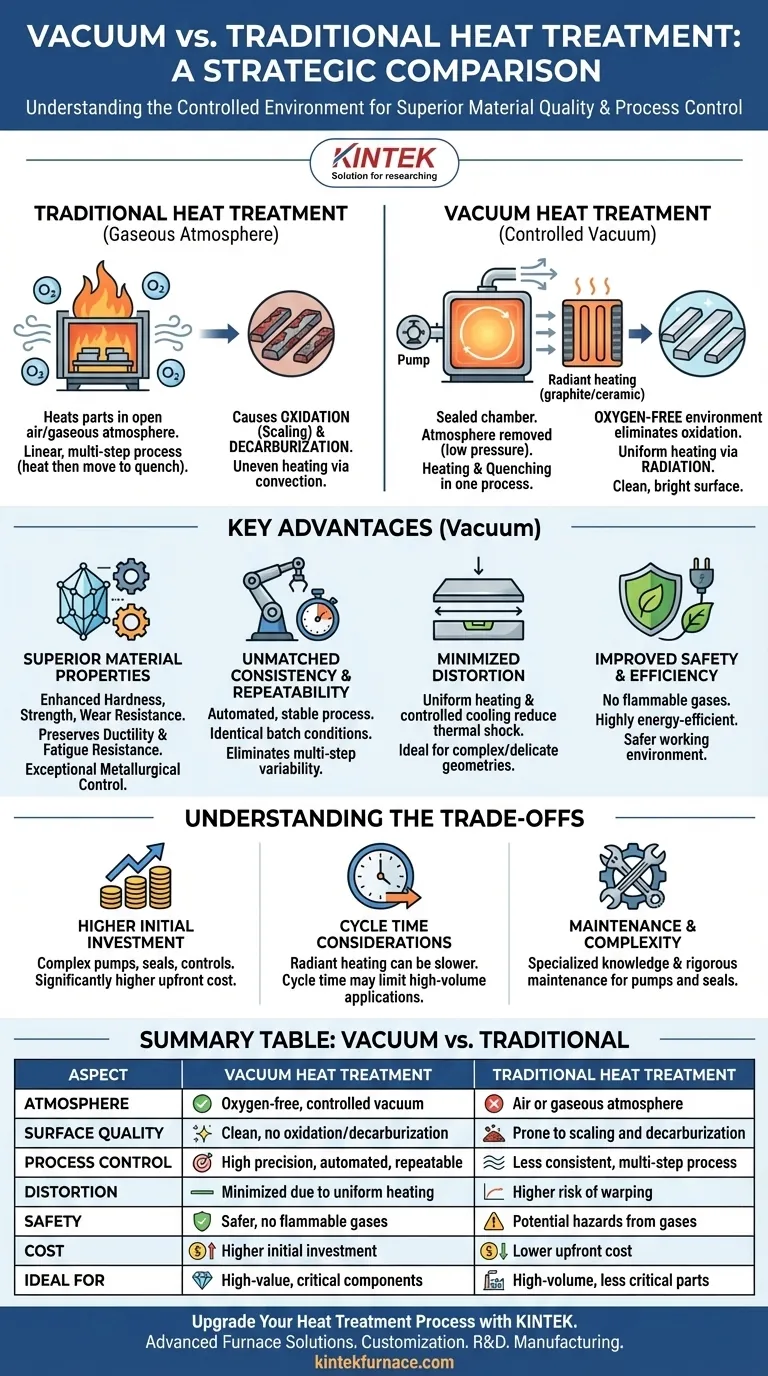

A Diferença Essencial: Controlando a Atmosfera

A distinção primária entre essas duas tecnologias reside em como elas gerenciam o ambiente que cerca a peça durante o ciclo de aquecimento. Esse único fator impulsiona todas as diferenças subsequentes em qualidade, eficiência e segurança.

Como um Forno Tradicional Funciona

Forno tradicionais normalmente aquecem peças em um ambiente contendo oxigênio e outros gases reativos. Este é um processo linear onde as peças são aquecidas em um equipamento e depois fisicamente movidas para outro para têmpera (resfriamento rápido).

Essa exposição à atmosfera em altas temperaturas leva inevitavelmente a reações químicas na superfície da peça, como oxidação (formação de carepa) e descarburação (a perda de teor de carbono do aço).

Como um Forno a Vácuo Funciona

Um forno a vácuo é um recipiente selado que primeiro usa um sistema de bombeamento para evacuar quase todo o ar, criando um ambiente de baixa pressão. Só então os elementos de aquecimento, tipicamente feitos de grafite ou cerâmica, são energizados.

O calor é transferido principalmente por radiação, o que garante um aquecimento uniforme sem a irregularidade que pode ser causada por correntes de convecção em um forno tradicional. O resfriamento (têmpera) também é realizado dentro da câmara, frequentemente preenchendo-a com um gás inerte de alta pureza, como nitrogênio ou argônio.

O Impacto de um Ambiente Livre de Oxigênio

Ao remover o oxigênio, o tratamento térmico a vácuo elimina a causa raiz da oxidação em alta temperatura. Isso significa que as peças saem do forno limpas, brilhantes e livres de carepa.

Esse processamento "limpo" preserva a integridade da superfície da peça, o que é crítico para componentes que exigem alta vida de fadiga ou acabamentos superficiais específicos.

Vantagens Chave para Produto e Processo

O ambiente controlado de um forno a vácuo se traduz diretamente em melhorias mensuráveis tanto para o produto final quanto para o fluxo de trabalho de fabricação.

Propriedades Materiais Superiores

Os ciclos precisos e uniformes de aquecimento e resfriamento permitem um controle metalúrgico excepcional. Isso melhora propriedades críticas como dureza, resistência e resistência ao desgaste, preservando outras como ductilidade e resistência à fadiga.

Consistência e Repetibilidade Inigualáveis

Como todo o processo é automatizado dentro de uma câmara selada, ele é altamente estável e repetível. Cada lote pode ser processado sob as mesmas condições exatas, eliminando a variabilidade comum em métodos tradicionais e multi-etapas.

Distorção Minimizada

O aquecimento uniforme e os ciclos de resfriamento controlados, frequentemente mais lentos, reduzem o choque térmico sofrido pela peça. Isso minimiza significativamente a deformação e a distorção, o que é especialmente importante para geometrias complexas ou delicadas.

Segurança e Eficiência Aprimoradas

Os fornos a vácuo eliminam a necessidade de atmosferas inflamáveis ou explosivas, criando um ambiente de trabalho muito mais seguro. Eles também são altamente eficientes em termos energéticos, pois não há necessidade de ociosidade nos fins de semana e a eficiência térmica é alta no ambiente de vácuo.

Compreendendo as Desvantagens

Embora os benefícios sejam substanciais, a tecnologia de vácuo não é uma solução universal. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Alto

Os fornos a vácuo são sistemas complexos que envolvem bombas, vedações e controles sofisticados. Isso resulta em um custo de capital inicial significativamente maior em comparação com fornos de atmosfera tradicionais mais simples.

Considerações sobre o Tempo de Ciclo

Em um vácuo puro, a transferência de calor por radiação pode ser mais lenta do que o aquecimento por convecção de um forno tradicional, especialmente para cargas densamente compactadas. Embora os fornos modernos mitiguem isso com o preenchimento de gás inerte para auxiliar a convecção, o tempo de ciclo ainda pode ser um fator limitante para certas aplicações de alto volume.

Manutenção e Complexidade

O sistema de vácuo, incluindo suas bombas e vedações, requer conhecimento especializado e um cronograma de manutenção rigoroso para garantir que funcione corretamente e mantenha um ambiente de baixa pressão.

Fazendo a Escolha Certa para Sua Aplicação

O melhor método depende inteiramente de seus requisitos específicos para a peça acabada, seu volume de produção e seu orçamento.

- Se seu foco principal é produção de alto volume e baixo custo, onde o acabamento superficial não é crítico: Fornos de atmosfera tradicionais geralmente fornecem a solução mais econômica.

- Se seu foco principal é precisão, acabamento superficial superior e propriedades de material repetíveis: O tratamento térmico a vácuo é a escolha definitiva para componentes críticos em aplicações aeroespaciais, médicas ou de aço ferramenta.

- Se seu foco principal é o processamento de metais de alta pureza ou altamente reativos: O ambiente livre de contaminantes de um forno a vácuo é uma necessidade absoluta.

- Se seu foco principal é segurança e conformidade ambiental: A natureza autônoma e livre de poluição dos fornos a vácuo elimina gases inflamáveis e emissões nocivas.

Escolher a tecnologia de tratamento térmico certa é um investimento direto na qualidade final e na confiabilidade de longo prazo de seus componentes.

Tabela Resumo:

| Aspecto | Tratamento Térmico a Vácuo | Tratamento Térmico Tradicional |

|---|---|---|

| Atmosfera | Vácuo controlado, sem oxigênio | Ar ou atmosfera gasosa |

| Qualidade da Superfície | Limpo, sem oxidação ou descarburação | Propenso a formação de carepa e descarburação |

| Controle do Processo | Alta precisão, automatizado, repetível | Menos consistente, processo de várias etapas |

| Distorção | Minimizada devido ao aquecimento uniforme | Maior risco de empenamento |

| Segurança | Mais seguro, sem gases inflamáveis | Potenciais riscos de gases |

| Custo | Maior investimento inicial | Menor custo inicial |

| Ideal Para | Componentes críticos de alto valor | Peças de alto volume, menos críticas |

Aprimore Seu Processo de Tratamento Térmico com a KINTEK

Você busca integridade superior do material, controle preciso e resultados livres de contaminação em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, garantimos que nossos fornos atendam aos seus requisitos experimentais exatos, aumentando a eficiência e a confiabilidade.

Não se contente com menos — entre em contato hoje para discutir como nossas soluções podem transformar seus processos de tratamento térmico. Entre em contato agora através do nosso formulário de contato e deixe a KINTEK ajudá-lo a alcançar qualidade e desempenho inigualáveis!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga