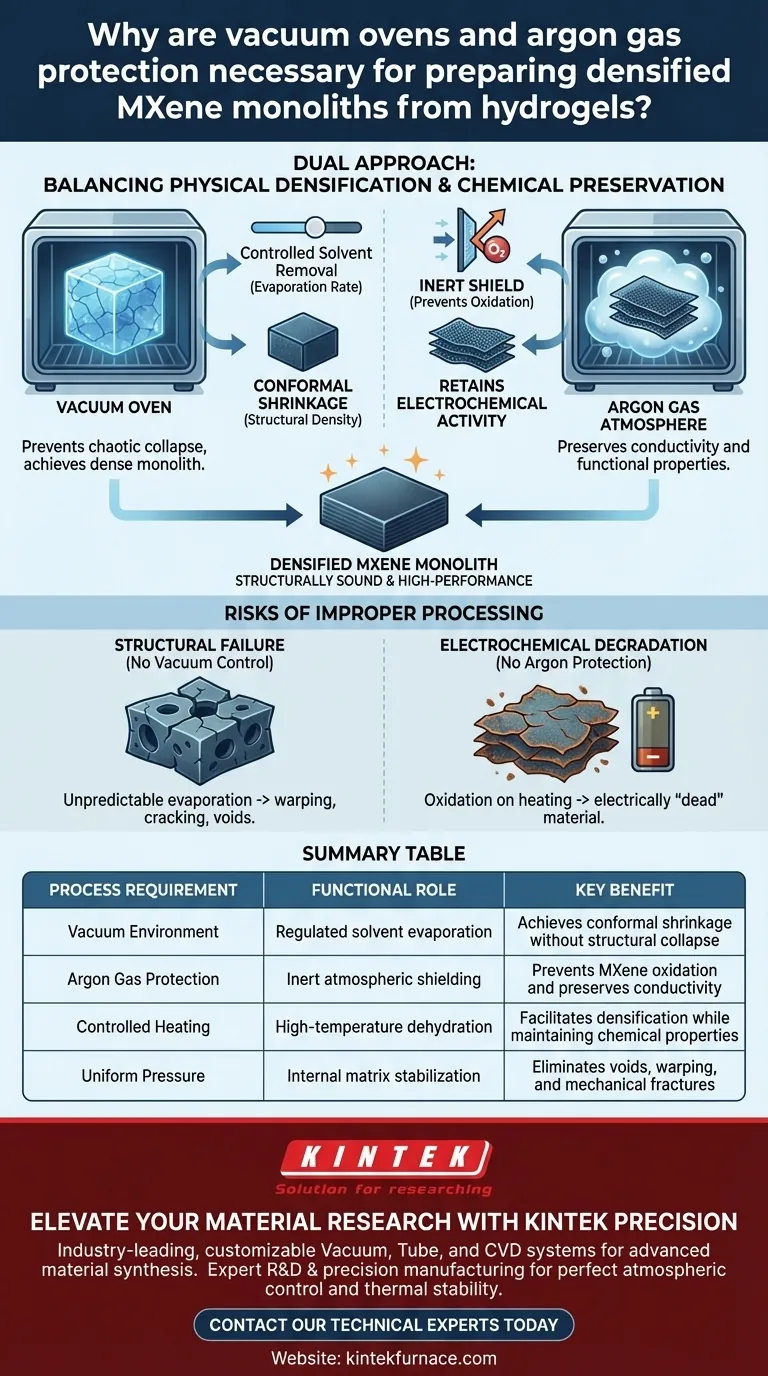

Fornos a vácuo e proteção com gás argônio são estritamente necessários para equilibrar a densificação física do material com sua preservação química. Enquanto o forno a vácuo regula a remoção física de solventes para garantir que o hidrogel encolha uniformemente, o gás argônio fornece um escudo químico que impede a degradação das sensíveis nano-folhas de MXene durante o processo.

Ao combinar evaporação controlada com uma atmosfera inerte, você garante que o hidrogel se densifique fisicamente sem oxidar quimicamente. Essa abordagem dupla é a única maneira de produzir um monólito estruturalmente sólido que retenha a alta atividade eletroquímica necessária para aplicações de alto desempenho.

Controlando a Estrutura Física por Evaporação

Para criar um monólito funcional, você deve transitar de um hidrogel úmido para um sólido denso sem destruir a arquitetura do material.

Regulando a Remoção de Solvente

O forno a vácuo não é usado simplesmente para secar o material, mas para controlar precisamente a taxa de evaporação dos solventes.

Se os solventes evaporarem muito rapidamente ou de forma desigual, a estrutura interna do hidrogel pode colapsar caoticamente. O ambiente de vácuo permite modular a pressão, garantindo que o solvente saia da matriz em um ritmo constante e controlado.

Alcançando Encolhimento Conforme

O objetivo final dessa evaporação controlada é o encolhimento conforme.

À medida que o solvente é removido sob vácuo, o hidrogel contrai uniformemente. Esse processo, conhecido como densificação, transforma a rede solta do hidrogel em um monólito compacto e sólido. Sem o controle de vácuo, você provavelmente acabaria com um material poroso ou fraturado em vez de um densificado.

Preservando a Integridade Química

As nano-folhas de MXene são altamente reativas, especialmente quando submetidas ao calor necessário para a desidratação.

A Ameaça da Oxidação

A desidratação de um hidrogel geralmente requer temperaturas elevadas. Em uma atmosfera padrão, o aquecimento de MXene desencadeia uma reação com o oxigênio.

Essa oxidação é destrutiva. Ela altera fundamentalmente a estrutura química das nano-folhas, degradando as propriedades específicas — como condutividade e capacitância — que tornam o MXene valioso.

O Escudo de Argônio

O gás argônio é introduzido para criar um ambiente inerte.

Como o argônio é quimicamente não reativo, ele desloca o oxigênio dentro do forno. Isso garante que, mesmo durante a desidratação em alta temperatura, as nano-folhas de MXene não tenham oxigênio para reagir. Essa proteção é crucial para reter a atividade eletroquímica do material no monólito final.

Os Riscos do Processamento Incorreto

Entender o que acontece quando esses controles falham destaca sua importância.

Falha Estrutural

Sem a regulamentação do forno a vácuo, a evaporação se torna imprevisível. Isso muitas vezes leva a empenamento, rachaduras ou formação de grandes vazios dentro do monólito, comprometendo sua resistência mecânica.

Degradação Eletroquímica

Se a atmosfera de argônio for comprometida, o material se oxidará imediatamente ao ser aquecido. Um monólito oxidado pode parecer estruturalmente sólido, mas estará eletricamente "morto", tendo perdido as propriedades funcionais necessárias para sua aplicação pretendida.

Fazendo a Escolha Certa para o Seu Objetivo

Ao preparar monólitos MXene densificados, a configuração do seu equipamento dita seus resultados.

- Se o seu foco principal é a densidade estrutural: Certifique-se de que suas configurações de vácuo estejam calibradas para diminuir a taxa de evaporação, permitindo um encolhimento uniforme e conforme.

- Se o seu foco principal é o desempenho eletroquímico: Verifique a integridade da sua vedação de argônio para excluir completamente o oxigênio durante a fase de desidratação em alta temperatura.

O sucesso reside em sincronizar esses dois fatores: usar vácuo para moldar o material e argônio para salvar suas propriedades.

Tabela Resumo:

| Requisito do Processo | Papel Funcional | Benefício Chave |

|---|---|---|

| Ambiente de Vácuo | Evaporação regulada de solvente | Alcança encolhimento conforme sem colapso estrutural |

| Proteção com Gás Argônio | Blindagem atmosférica inerte | Previne a oxidação do MXene e preserva a condutividade |

| Aquecimento Controlado | Desidratação em alta temperatura | Facilita a densificação enquanto mantém as propriedades químicas |

| Pressão Uniforme | Estabilização da matriz interna | Elimina vazios, empenamentos e fraturas mecânicas |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que a oxidação ou falha estrutural comprometam sua pesquisa de MXene. A KINTEK fornece sistemas a Vácuo, Tubulares e CVD líderes na indústria e personalizáveis, projetados para atender às rigorosas demandas da síntese de materiais avançados. Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura de laboratório garantem o equilíbrio perfeito entre atmosfera controlada e estabilidade térmica para suas necessidades únicas de densificação.

Pronto para alcançar resultados de alto desempenho? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno ideal para o seu laboratório.

Guia Visual

Referências

- Boya Zhang, Ying Tao. Unlocking Unprecedented Gravimetric Capacitance in Thick Electrodes Through Conformal Densification of Robust MXene Hydrogels. DOI: 10.1002/adfm.202511313

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a pré-secagem das matérias-primas de cloreto de rubídio é essencial? Garanta segurança e pureza na destilação a vácuo

- Quais setores usam comumente a brasagem em forno? Descubra Aplicações Chave para União de Alta Resistência

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Qual é o propósito de usar um forno a vácuo para secar folhas de eletrodos revestidos na produção de baterias de íon sódio?

- Quais são as vantagens técnicas dos fornos a vácuo? Tratamento Térmico Superior para Aço e Ligas

- Qual é a função do trocador de calor no resfriamento a vácuo com gás? Otimizar a intensidade de resfriamento e a dureza do metal

- Como os fornos a vácuo são usados na preparação de ligas especiais? Desbloqueando Pureza e Desempenho

- Por que um forno a vácuo é necessário para secar precursores de NMC811? Etapas Essenciais para a Pureza do Cátodo de Alto Níquel