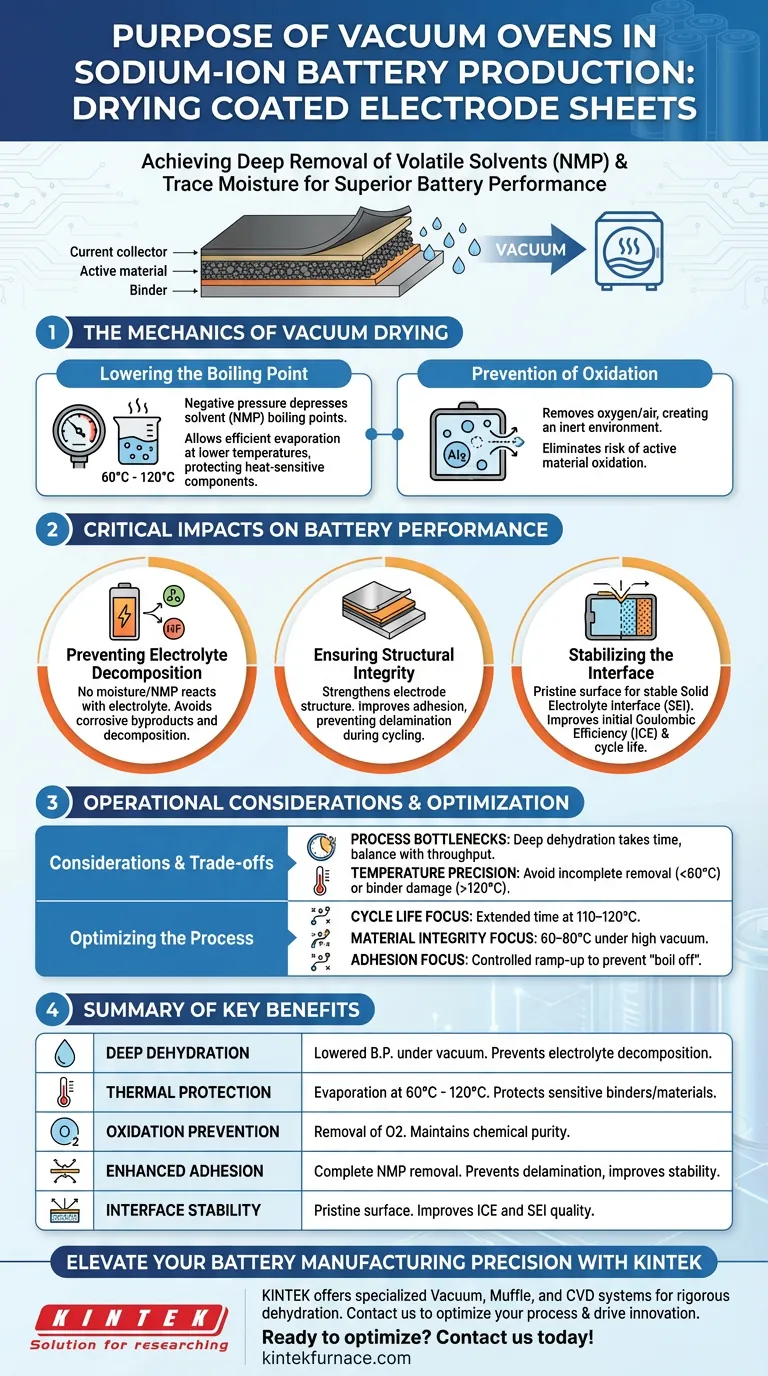

O principal propósito do uso de um forno a vácuo na produção de baterias de íon sódio é obter a remoção profunda de solventes voláteis, especificamente N-Metil-2-pirrolidona (NMP), e traços de umidade das folhas de eletrodos revestidos.

Operando sob pressão negativa, o forno reduz significativamente o ponto de ebulição desses líquidos. Isso permite a evaporação completa em temperaturas relativamente baixas — tipicamente entre 60 °C e 120 °C — garantindo que o eletrodo seja completamente seco sem expor os materiais ativos à degradação térmica.

Insight Principal: Enquanto o aquecimento padrão remove líquidos superficiais, a secagem a vácuo é o único método confiável para extrair solventes residuais profundos e água adsorvida. Esta etapa é inegociável para baterias de íon sódio, pois mesmo traços microscópicos de umidade podem desencadear a decomposição do eletrólito, reduzindo drasticamente a segurança e a vida útil da bateria.

A Mecânica da Secagem a Vácuo

Redução do Ponto de Ebulição

A vantagem central de um forno a vácuo é a manipulação da pressão. Ao criar um ambiente de vácuo, o sistema deprime o ponto de ebulição de solventes como o NMP.

Isso permite que os fabricantes removam solventes eficientemente em limiares térmicos mais baixos (frequentemente 110 °C ou menos).

Isso protege os componentes sensíveis à temperatura na pasta do eletrodo contra danos pelo calor, garantindo ao mesmo tempo uma evaporação rápida.

Prevenção de Oxidação

A secagem em altas temperaturas em ar normal pode levar à oxidação dos materiais ativos.

Forços a vácuo eliminam esse risco removendo o ar (e o oxigênio) da câmara.

Isso cria um ambiente inerte onde as folhas de eletrodo podem ser desidratadas sem reagir quimicamente com a atmosfera.

Impactos Críticos no Desempenho da Bateria

Prevenção da Decomposição do Eletrólito

Os materiais das baterias de íon sódio são altamente sensíveis à umidade e impurezas químicas.

Se o NMP residual ou a água permanecer no eletrodo, ele reage com o eletrólito assim que a bateria é montada.

Essa reação frequentemente produz subprodutos corrosivos (semelhantes à geração de HF em baterias de lítio) e leva à decomposição do eletrólito, comprometendo a química interna da célula.

Garantia da Integridade Estrutural

A secagem completa fortalece a estrutura física do eletrodo.

A remoção de resíduos melhora a adesão entre a camada de material ativo e o coletor de corrente (folha de alumínio).

Uma adesão mais forte impede a delaminação durante os ciclos de expansão e contração da bateria, contribuindo diretamente para a estabilidade a longo prazo.

Estabilização da Interface

Um eletrodo livre de contaminantes é necessário para formar uma película estável da Interface de Eletrólito Sólido (SEI).

O processo a vácuo garante que a química da superfície esteja imaculada, o que melhora a Eficiência Coulombica Inicial (ICE).

Sem essa secagem profunda, reações colaterais desestabilizariam a SEI, levando a uma rápida perda de capacidade.

Considerações Operacionais e Compromissos

Gargalos no Processo

A secagem a vácuo raramente é um processo instantâneo; é frequentemente o gargalo na fabricação de eletrodos.

Atingir a "desidratação profunda" frequentemente requer tempos de processamento estendidos, às vezes durando a noite toda.

Os fabricantes devem equilibrar a necessidade de secura absoluta contra a velocidade de produção.

Precisão da Temperatura

Embora o vácuo reduza a temperatura necessária, a configuração térmica ainda deve ser precisa.

Se a temperatura for muito baixa (por exemplo, significativamente abaixo de 60 °C), a remoção de NMP pode ser incompleta apesar do vácuo.

Inversamente, temperaturas excessivamente altas (acima de 120 °C) correm o risco de danificar os aglutinantes poliméricos que mantêm o eletrodo unido.

Otimizando o Processo de Secagem

Para garantir eletrodos de íon sódio da mais alta qualidade, alinhe seus parâmetros de secagem com seus objetivos de desempenho específicos.

- Se o seu foco principal for a Vida Útil do Ciclo: Priorize tempos de secagem estendidos em temperaturas moderadas (110–120 °C) para eliminar todos os vestígios de umidade que possam degradar o eletrólito.

- Se o seu foco principal for a Integridade do Material: Utilize configurações de temperatura mais baixas (60–80 °C) sob alto vácuo para prevenir a oxidação de materiais ativos sensíveis.

- Se o seu foco principal for a Adesão: Garanta que a rampa de aquecimento da secagem seja controlada para evitar a "ebulição" do solvente que pode perturbar a distribuição do aglutinante e enfraquecer o revestimento.

Em última análise, o forno a vácuo não é apenas uma ferramenta de secagem; é um instrumento crítico para garantir a pureza eletroquímica necessária para uma bateria segura e duradoura.

Tabela Resumo:

| Benefício Chave | Mecanismo | Impacto na Bateria |

|---|---|---|

| Desidratação Profunda | Ponto de ebulição reduzido sob vácuo | Previne a decomposição do eletrólito e a formação de HF |

| Proteção Térmica | Evaporação a 60°C - 120°C | Protege aglutinantes e materiais sensíveis à temperatura |

| Prevenção de Oxidação | Remoção de oxigênio/ar da câmara | Mantém a pureza química dos materiais ativos |

| Adesão Aprimorada | Remoção completa de NMP residual | Previne delaminação e melhora a estabilidade do ciclo |

| Estabilidade da Interface | Química de superfície imaculada | Melhora a Eficiência Coulombica Inicial (ICE) e a qualidade do filme SEI |

Eleve a Precisão da Fabricação de Suas Baterias com a KINTEK

Não deixe que a umidade residual comprometa o desempenho de suas baterias de íon sódio. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Vácuo, Mufla e CVD especializados, projetados para atender às rigorosas necessidades de desidratação da produção de eletrodos. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para garantir que seus materiais atinjam o pico de integridade estrutural e pureza eletroquímica.

Pronto para otimizar seu processo de secagem? Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas e veja como nossas soluções projetadas por especialistas podem impulsionar sua inovação em baterias.

Guia Visual

Referências

- Enhanced Anionic Redox Reaction of Na-Layered Li-Containing Mn-Based Cathodes by Cu-Mediated Reductive Coupling Mechanism. DOI: 10.3390/nano15120893

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Quais são os benefícios de usar elementos de aquecimento de grafite em fornos a vácuo? Atingir Calor Extremo e Durabilidade

- Que ambientes de processo críticos uma fornalha de recozimento a vácuo fornece? Otimizar o Tratamento Térmico da Liga Sm2Fe17Cx

- Por que o controle preciso da inclinação de aquecimento em um forno de tratamento térmico a vácuo é fundamental para experimentos com óxido de nióbio?

- Qual é a necessidade de usar um forno de secagem a vácuo para Al2O3-TiC? Garantir a pureza e prevenir a oxidação

- Quais fatores devem ser considerados ao escolher um forno a vácuo para tratamento térmico de metais? Critérios de Seleção Chave Explicados

- Qual é a desvantagem do forno de grafite? Principais Compromissos para Análise de Ultra-Traços

- Por que os sistemas de refrigeração são necessários em fornos a vácuo? Essencial para o Controle de Materiais e Proteção de Equipamentos

- Como os fornos a vácuo garantem superfícies limpas e brilhantes nos materiais? Alcance Pureza e Precisão no Processamento Térmico