Ao escolher um forno a vácuo para tratamento térmico de metais, sua decisão deve ser guiada por quatro fatores principais: o material e o processo específicos que você utilizará, a faixa e a uniformidade de temperatura necessárias, o nível de vácuo e o controle de atmosfera exigidos, e seu volume geral de produção e fluxo de trabalho. Esses elementos trabalham juntos para determinar a qualidade do seu produto final, sua eficiência operacional e seu retorno sobre o investimento.

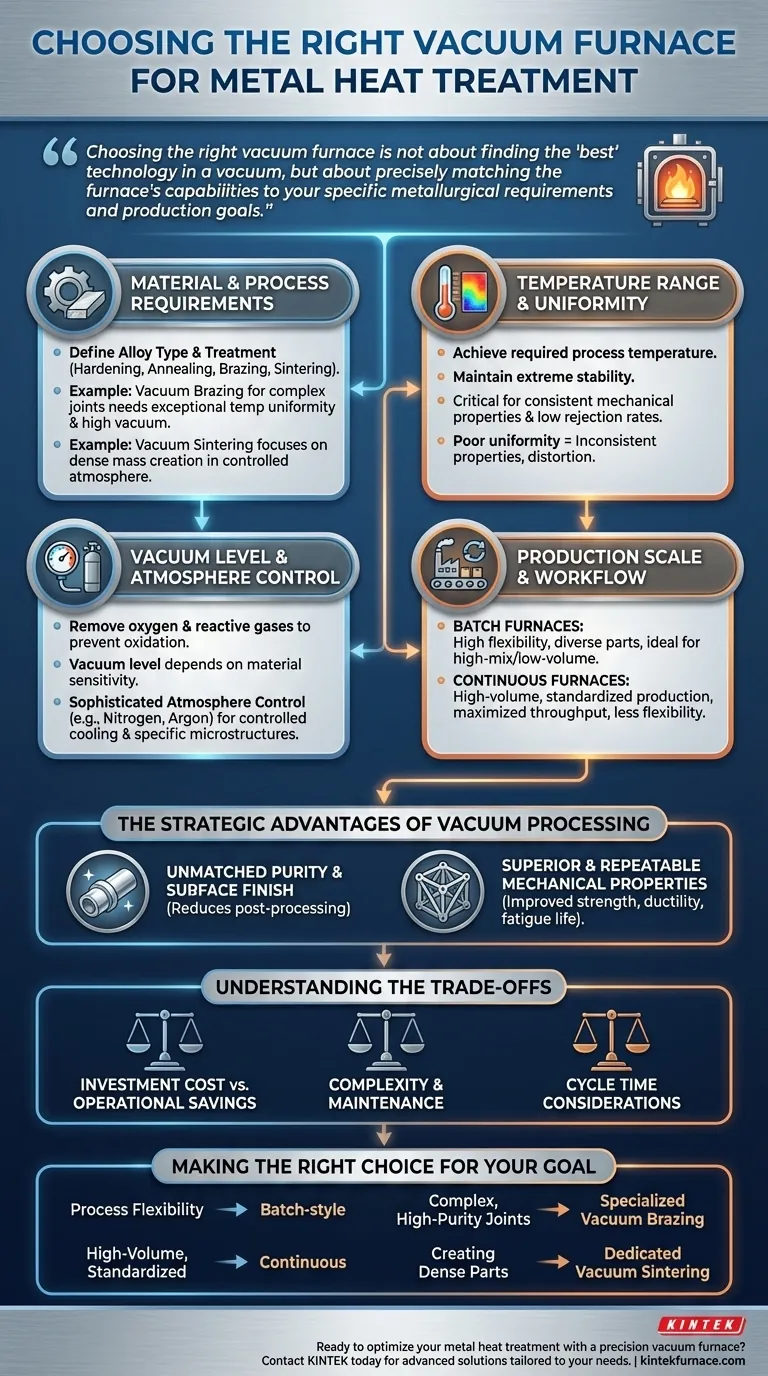

A escolha do forno a vácuo correto não se trata de encontrar a "melhor" tecnologia isoladamente, mas sim de casar precisamente as capacidades do forno com seus requisitos metalúrgicos específicos e objetivos de produção. A escolha errada pode levar a qualidade inconsistente, gargalos operacionais e custos desnecessários.

Desvendando os Fatores Decisivos Essenciais

O processo de seleção é uma avaliação sistemática de como suas necessidades se alinham com as especificações técnicas do forno. O erro mais crítico é focar em um fator, como a temperatura, enquanto negligencia outros que são igualmente vitais para o resultado desejado.

Requisitos de Material e Processo

A primeira pergunta é sempre o que você está tentando alcançar. A liga metálica e o processo de tratamento térmico pretendido — como têmpera, recozimento, revenimento, brasagem ou sinterização — ditam todos os outros requisitos.

Por exemplo, a brasagem a vácuo para unir conjuntos complexos requer uniformidade de temperatura excepcional e um alto vácuo para garantir a pureza da junta. Em contraste, a sinterização a vácuo para metalurgia do pó foca na criação de uma massa densa e sólida em uma atmosfera controlada.

Faixa e Uniformidade de Temperatura

Você deve selecionar um forno que não apenas atinja a temperatura de processo necessária, mas também a mantenha com extrema estabilidade. A uniformidade de temperatura em toda a zona quente é crucial para garantir que cada peça em um lote receba exatamente o mesmo tratamento.

A má uniformidade pode levar a propriedades mecânicas inconsistentes, distorção e uma alta taxa de rejeição, especialmente para componentes sensíveis da indústria aeroespacial ou médica.

Nível de Vácuo e Controle de Atmosfera

O "vácuo" em um forno a vácuo não é um estado único. O nível de vácuo necessário — de um vácuo grosseiro a um alto vácuo — depende da sensibilidade do material à oxidação e contaminação. O objetivo principal do vácuo é remover oxigênio e outros gases reativos.

Além disso, fornos modernos oferecem controle de atmosfera sofisticado, permitindo o reenchimento com gases inertes como nitrogênio ou argônio. Isso é essencial para o resfriamento controlado (têmpera) para alcançar microestruturas e níveis de dureza específicos.

Escala de Produção: Lote vs. Contínuo

Seu volume de produção dita o projeto fundamental do forno.

- Fornos em Lote (Batch): Estes são o tipo mais comum, oferecendo alta flexibilidade para processar diferentes tipos de peças, tamanhos e processos em ciclos separados. São ideais para produção de alta mistura e baixo volume ou oficinas de serviços.

- Fornos Contínuos: Estes sistemas são projetados para produção padronizada e de alto volume. As peças se movem ininterruptamente pelas zonas de aquecimento e resfriamento, maximizando a vazão e a eficiência energética, mas oferecendo menos flexibilidade.

Sistema de Resfriamento e Capacidades de Têmpera

O ciclo de tratamento térmico não termina quando a temperatura de pico é atingida. A taxa de resfriamento é igualmente crítica para determinar as propriedades finais do metal.

O sistema de têmpera do forno, que geralmente usa gás inerte de alta pressão, deve ser capaz de resfriar as peças em uma taxa controlada para atingir a dureza desejada e minimizar o estresse térmico e a distorção.

As Vantagens Estratégicas do Processamento a Vácuo

Entender por que os fornos a vácuo são escolhidos ajuda a esclarecer a importância dos fatores de seleção. O valor reside no ambiente de processamento imaculado que eles criam.

Pureza e Acabamento de Superfície Inigualáveis

Ao remover o oxigênio, os fornos a vácuo previnem oxidação, descarbonetação e descoloração. Isso resulta em peças brilhantes e limpas que geralmente não requerem operações secundárias de limpeza, reduzindo custos de mão de obra e materiais.

Este processo também purifica a superfície do metal por desgaseificação, removendo impurezas presas para criar um produto final de maior qualidade.

Propriedades Mecânicas Superiores e Repetíveis

Os ciclos de aquecimento e resfriamento altamente controlados permitem a engenharia precisa da microestrutura de um material. Isso leva a melhorias na resistência, ductilidade e vida útil à fadiga.

Como o processo é automatizado e controlado por computador, ele é altamente repetível. Isso garante que a primeira peça e a milésima peça tenham propriedades idênticas, o que é um requisito inegociável em indústrias críticas como aeroespacial e automotiva.

Compreendendo as Compensações (Trade-offs)

Embora potentes, os fornos a vácuo representam um investimento significativo com considerações operacionais específicas. Uma avaliação objetiva deve incluir os desafios potenciais.

Custo de Investimento vs. Economia Operacional

Os fornos a vácuo têm um custo de capital inicial mais alto do que muitos fornos de atmosfera tradicionais. Este investimento deve ser ponderado em relação à economia operacional de longo prazo proveniente da maior qualidade das peças, eliminação do pós-processamento, taxas de sucata reduzidas e eficiência energética superior.

Complexidade e Manutenção

Estes são sistemas sofisticados que integram bombas de alto vácuo, controles avançados e sistemas de resfriamento robustos. Eles exigem operadores qualificados e um programa de manutenção preventiva diligente para garantir um desempenho confiável e a longo prazo.

Considerações sobre o Tempo de Ciclo

Para um forno em lote, o tempo total do ciclo inclui a exaustão para o nível de vácuo necessário, aquecimento, imersão e resfriamento. Embora o aquecimento e o resfriamento possam ser rápidos, o tempo total de exaustão pode tornar o ciclo geral mais longo do que alguns processos atmosféricos. Esta é uma razão chave pela qual a produção de alto volume tende a se inclinar para fornos contínuos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser um reflexo direto de seu objetivo operacional principal.

- Se seu foco principal é flexibilidade de processo e variedade de peças: Um forno estilo lote oferece a versatilidade para lidar com diversos trabalhos e ciclos de tratamento de forma eficiente.

- Se seu foco principal é produção padronizada de alto volume: Um forno a vácuo contínuo entregará a melhor vazão e o menor custo por peça em escala.

- Se seu foco principal é unir conjuntos complexos de alta pureza: Priorize um forno projetado especificamente para brasagem a vácuo com excepcional uniformidade de temperatura e capacidades de alto vácuo.

- Se seu foco principal é criar peças densas a partir de pós metálicos: Um forno de sinterização a vácuo dedicado com controle de atmosfera preciso é essencial para alcançar a densidade final e as propriedades do material desejadas.

Ao alinhar esses fatores técnicos com seus objetivos de produção, você pode selecionar um forno que se torne um ativo estratégico em vez de apenas um equipamento.

Tabela de Resumo:

| Fator | Considerações Chave |

|---|---|

| Material e Processo | Tipo de liga, processo de tratamento térmico (ex: têmpera, brasagem, sinterização) |

| Faixa e Uniformidade de Temperatura | Temperatura máxima exigida, estabilidade e uniformidade em toda a zona quente |

| Nível de Vácuo e Controle de Atmosfera | Nível de vácuo (grosseiro a alto), reenchimento com gás inerte para têmpera |

| Escala de Produção | Fornos em lote vs. contínuos com base no volume e flexibilidade |

| Sistema de Resfriamento | Capacidades de têmpera com taxas de resfriamento controladas |

Pronto para otimizar seu tratamento térmico de metais com um forno a vácuo de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura personalizadas para suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Se você atua na indústria aeroespacial, automotiva ou em outros setores, garantimos pureza superior, resultados repetíveis e eficiência aprimorada. Entre em contato conosco hoje para discutir como nossos fornos podem elevar sua produção e entregar valor incomparável!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase