Em sua essência, a brasagem em forno é a tecnologia de união preferida para indústrias onde a falha de componentes não é uma opção. É mais comumente utilizada nos setores aeroespacial, automotivo, médico, eletrônico e de ferramentas e matrizes para criar montagens fortes, confiáveis e complexas. O processo é essencial para a fabricação de tudo, desde pás de turbina de motores a jato até implantes médicos críticos.

A adoção generalizada da brasagem em forno não é acidental. É a solução definitiva para aplicações que exigem juntas de alta resistência, limpas e frequentemente seladas hermeticamente, especialmente ao unir formas complexas ou materiais dissimilares que não podem ser soldados de forma confiável.

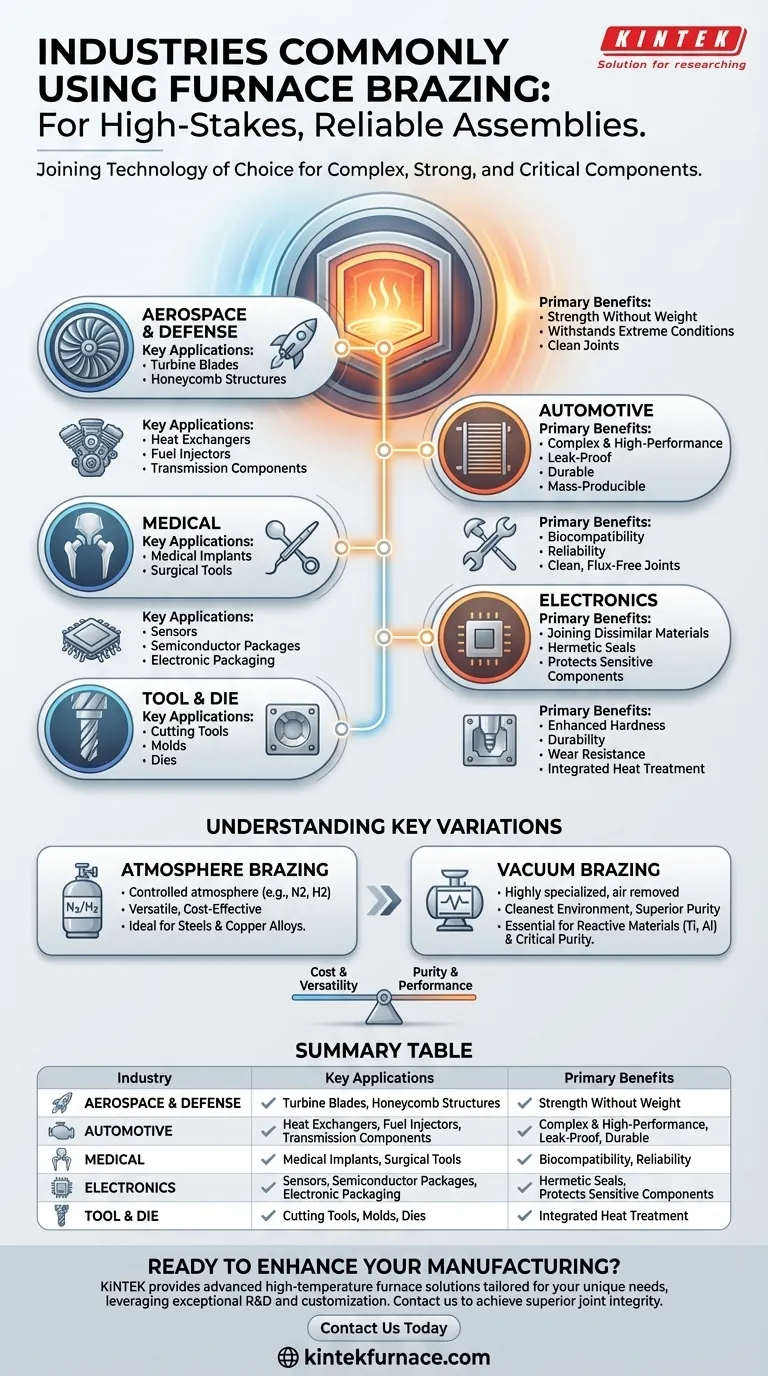

Por Que Esses Setores Confiam na Brasagem em Forno

A brasagem em forno resolve desafios específicos de engenharia de alto risco que são comuns na fabricação avançada. O ambiente controlado de aquecimento e resfriamento permite a criação de juntas sem tensões e com integridade excepcional.

Aeroespacial e Defesa: Para Resistência Sem Peso

Na aeroespacial, cada grama importa, mas a integridade estrutural também. A brasagem em forno, particularmente a brasagem a vácuo, é usada para criar componentes leves, mas incrivelmente fortes.

Este processo permite a união de seções de parede fina e montagens complexas, como pás de turbina e estruturas do tipo colmeia, sem distorcer ou enfraquecer os materiais base. As juntas resultantes são limpas, fortes e podem suportar temperaturas e vibrações extremas.

Automotiva: Para Peças Complexas e de Alto Desempenho

A indústria automotiva usa a brasagem em forno para produzir em massa montagens complexas que devem ser duráveis e à prova de vazamentos.

As aplicações principais incluem trocadores de calor, injetores de combustível e componentes de transmissão. A capacidade do metal de adição de fluir para juntas apertadas por ação capilar o torna perfeito para criar os caminhos intrincados exigidos nessas peças.

Médica: Para Biocompatibilidade e Confiabilidade

Quando um componente é implantado no corpo humano, sua pureza material e a integridade da junta são primordiais. A brasagem em forno a vácuo é o padrão para muitos dispositivos médicos.

O processo cria juntas excepcionalmente limpas e livres de fluxo, impedindo que contaminantes sejam liberados no corpo. Isso é fundamental para a fabricação de implantes médicos e ferramentas cirúrgicas onde a biocompatibilidade e a confiabilidade absoluta são inegociáveis.

Eletrônicos: Para União de Materiais Dissimilares

A indústria eletrônica frequentemente precisa unir metais a não metais, como cerâmicas, que têm taxas de expansão térmica muito diferentes. A brasagem em forno se destaca nisso.

É usada para produzir sensores, pacotes de semicondutores e outras embalagens eletrônicas. Ao controlar cuidadosamente o ciclo de aquecimento e resfriamento, o processo cria uma vedação hermética e forte entre materiais como cerâmica e cobre, protegendo a eletrônica sensível.

Ferramentas e Matrizes: Para Dureza e Durabilidade

Na indústria de ferramentas e matrizes, a vida útil de uma ferramenta está diretamente ligada à sua dureza e resistência ao desgaste.

A brasagem em forno é usada para fixar materiais super-duros, como carboneto de tungstênio, a hastes de aço para ferramentas de corte, moldes e matrizes. O processo não apenas une os materiais, mas também pode ser integrado ao tratamento térmico para aumentar a dureza geral e a durabilidade da ferramenta acabada.

Compreendendo as Variações Chave

Embora frequentemente discutido como um único processo, o ambiente dentro do forno cria uma distinção crítica. A escolha entre uma atmosfera ativa ou um vácuo dita as propriedades finais da junta.

Brasagem com Atmosfera

Esta é a forma mais comum, onde o forno é preenchido com uma atmosfera controlada (como nitrogênio, hidrogênio ou uma mistura) para evitar a oxidação. É um método robusto e econômico adequado para uma ampla gama de materiais, especialmente aços e ligas de cobre.

Brasagem a Vácuo

Neste processo altamente especializado, quase todo o ar e os gases são removidos da câmara do forno, criando um vácuo. Este é o ambiente mais limpo possível para a brasagem.

A brasagem a vácuo é essencial para unir materiais reativos como titânio e alumínio ou para aplicações que exigem a mais alta pureza, como nos setores aeroespacial e médico. Produz peças brilhantes e limpas sem a necessidade de limpeza pós-brasagem.

O Compromisso Central: Custo vs. Pureza

A escolha é um clássico compromisso de engenharia. A brasagem com atmosfera é um cavalo de batalha versátil para muitas aplicações industriais. A brasagem a vácuo oferece limpeza e desempenho superiores para peças de missão crítica, mas com um custo de equipamento e processamento mais alto.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a brasagem em forno se adapta ao seu projeto, considere o requisito principal da junta do componente.

- Se o seu foco principal são componentes leves e de alta resistência: A brasagem em forno é ideal, particularmente o processo a vácuo usado extensivamente na aeroespacial.

- Se o seu foco principal é unir materiais dissimilares, como cerâmicas e metais: Este processo é uma solução líder, crucial para criar vedações herméticas em eletrônicos.

- Se o seu foco principal é criar montagens complexas e à prova de vazamentos: A brasagem em forno se destaca na união de peças intrincadas, como as encontradas em trocadores de calor automotivos.

- Se o seu foco principal é biocompatibilidade e integridade absoluta da junta: A brasagem em forno a vácuo é o padrão para implantes médicos críticos onde a pureza é essencial.

Em última análise, a brasagem em forno é a tecnologia habilitadora que torna possíveis muitos dos produtos de engenharia mais avançados da atualidade.

Tabela de Resumo:

| Setor | Aplicações Principais | Benefícios Principais |

|---|---|---|

| Aeroespacial | Pás de turbina, estruturas do tipo colmeia | Leve, alta resistência, suporta condições extremas |

| Automotivo | Trocadores de calor, injetores de combustível | À prova de vazamentos, durável, produzível em massa |

| Médico | Implantes, ferramentas cirúrgicas | Biocompatível, juntas limpas, sem fluxo |

| Eletrônicos | Sensores, pacotes de semicondutores | Une materiais dissimilares, vedações herméticas |

| Ferramentas e Matrizes | Ferramentas de corte, moldes, matrizes | Dureza aprimorada, durabilidade, resistência ao desgaste |

Pronto para aprimorar sua fabricação com soluções confiáveis de brasagem em forno? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas para indústrias como aeroespacial, automotiva, médica, eletrônica e de ferramentas e matrizes. Nossa linha de produtos — incluindo Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar integridade de junta e eficiência superiores em seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material