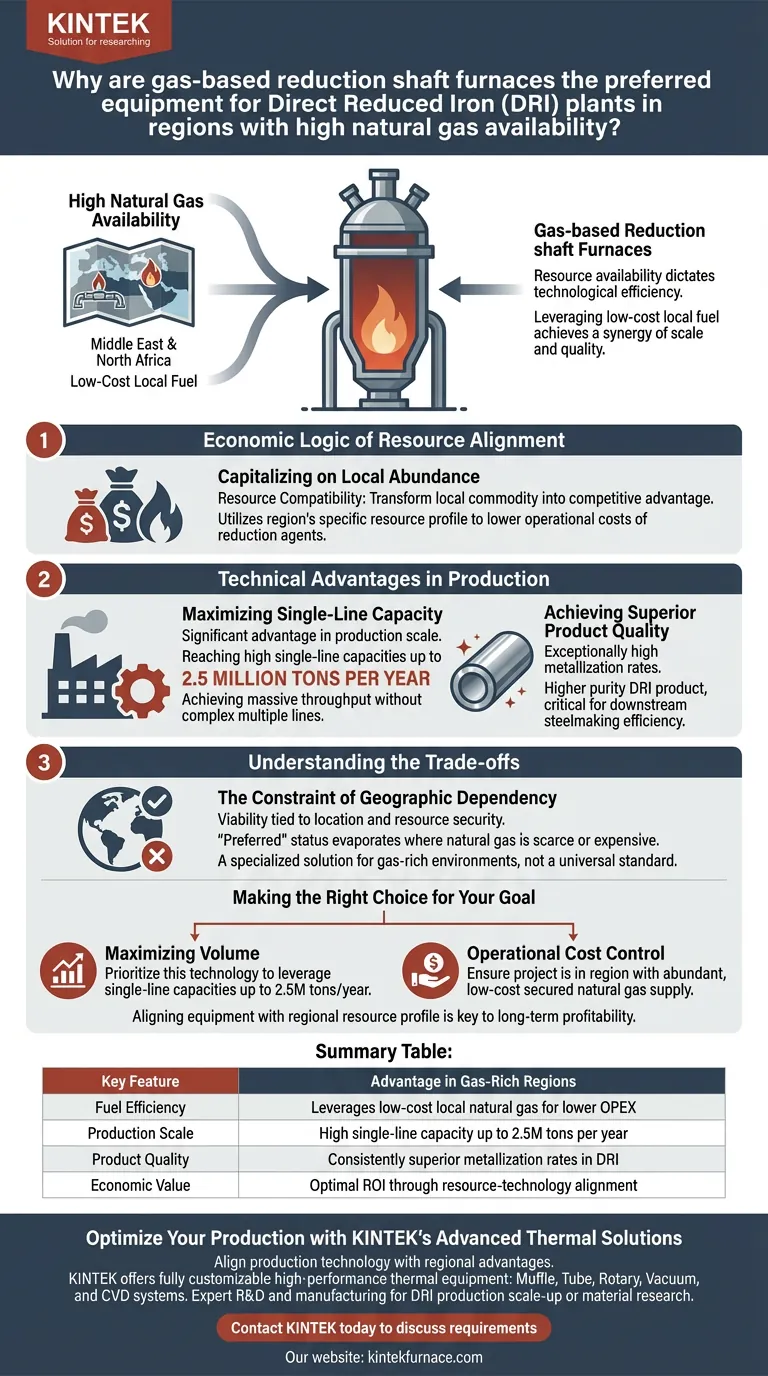

A disponibilidade de recursos dita a eficiência tecnológica. Em regiões que possuem gás natural abundante e econômico, como o Oriente Médio e o Norte da África, os fornos de redução a gás são a tecnologia preferida porque se alinham diretamente com o perfil de recursos local para maximizar a eficiência econômica e operacional.

Ao alavancar o combustível local de baixo custo, esses fornos alcançam uma sinergia de escala e qualidade, permitindo altas capacidades de produção em linha única, ao mesmo tempo em que garantem uma metalização superior no produto final de Ferro Reduzido Direto (DRI).

A Lógica Econômica do Alinhamento de Recursos

Capitalizando a Abundância Local

O principal impulsionador para a adoção de fornos de redução a gás é a compatibilidade de recursos.

Em áreas onde o gás natural é abundante, esses sistemas transformam uma commodity local em uma vantagem competitiva.

Ao utilizar o perfil de recursos específico da região, os operadores podem reduzir significativamente os custos operacionais associados aos agentes redutores.

Vantagens Técnicas na Produção

Maximizando a Capacidade de Linha Única

Além dos custos de combustível, esses fornos oferecem vantagens significativas em escala de produção.

Eles são capazes de atingir altas capacidades de linha única, com produção chegando a 2,5 milhões de toneladas por ano.

Isso permite que as usinas alcancem um rendimento massivo sem a complexidade de gerenciar múltiplas linhas de processamento menores.

Alcançando Qualidade Superior do Produto

Quantidade não vem à custa da qualidade nesses sistemas.

Os fornos de redução a gás são notáveis por garantir taxas de metalização excepcionalmente altas.

Isso resulta em um produto DRI de maior pureza, o que é crucial para a eficiência da siderurgia a jusante.

Entendendo os Compromissos

A Restrição da Dependência Geográfica

Embora altamente eficientes, a viabilidade desta tecnologia está estritamente ligada à localização e segurança de recursos.

O status de "preferido" desses fornos desaparece em regiões onde o gás natural é escasso ou caro.

Os investidores devem reconhecer que esta tecnologia é uma solução especializada para ambientes ricos em gás, não um padrão universal para todas as geografias.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta tecnologia se encaixa no seu roteiro estratégico, considere suas principais restrições:

- Se o seu foco principal é maximizar o volume: Priorize esta tecnologia para alavancar capacidades de linha única que podem chegar a 2,5 milhões de toneladas por ano.

- Se o seu foco principal é o controle de custos operacionais: Certifique-se de que seu projeto esteja localizado em uma região onde o fornecimento de gás natural seja abundante e garantido a baixo custo.

Alinhar a escolha do seu equipamento com o perfil de recursos da sua região é o fator mais importante para garantir a lucratividade da planta a longo prazo.

Tabela Resumo:

| Característica Principal | Vantagem em Regiões Ricas em Gás |

|---|---|

| Eficiência de Combustível | Alavanca gás natural local de baixo custo para menor OPEX |

| Escala de Produção | Alta capacidade de linha única de até 2,5 milhões de toneladas por ano |

| Qualidade do Produto | Taxas de metalização consistentemente superiores em DRI |

| Valor Econômico | ROI ideal através do alinhamento recurso-tecnologia |

Otimize Sua Produção com as Soluções Térmicas Avançadas da KINTEK

Você está procurando alinhar sua tecnologia de produção com as vantagens de recursos regionais? Na KINTEK, entendemos que precisão e eficiência são primordiais. Apoiados por P&D e fabricação de ponta, oferecemos uma gama abrangente de equipamentos térmicos de alto desempenho — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades industriais ou de laboratório exclusivas.

Se você está expandindo a produção de DRI ou realizando pesquisas de materiais especializados, nossa equipe de engenharia está pronta para fornecer a vantagem técnica de que você precisa. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas e descobrir como nossas soluções de alta temperatura personalizadas podem impulsionar o sucesso do seu projeto.

Guia Visual

Referências

- Tetiana Golub, Molchanov Lavr. ESTABLISHMENT OF THERMODYNAMICAL AND PHYSICO-CHEMICAL PREREQUISITES FOR DIRECT OBTAINING IRON BY THERMOLISIS OF OXIDES. DOI: 10.31319/2519-2884.47.2025.1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é o nível máximo de vácuo para um forno de alto vácuo? Obtenha Processamento Ultra-Limpo para Materiais Avançados

- Qual é a importância da carcaça do forno a vácuo? Garanta Pureza e Confiabilidade no Processamento em Alta Temperatura

- Quais são as principais vantagens de usar um forno a vácuo para tratamento térmico? Alcance Pureza e Precisão para Componentes Superiores

- Quais são as vantagens de usar um forno de sinterização a vácuo para MgO? Desbloqueie Densidade e Clareza Óptica

- Quais são algumas aplicações comuns do grafite em fornos a vácuo? Essencial para Processamento de Alta Temperatura

- Por que um sistema de alto vácuo é necessário para PVD de hidroxiapatita dopada? Obtenha revestimentos biomédicos de alta pureza

- Como é criado o vácuo dentro da câmara do forno? Domine o Processo para Resultados Livres de Contaminação

- Qual é a aplicação principal de um forno a vácuo para encapsulamento de CPD/C60? Travar Nano-preenchimentos em Membranas de PU