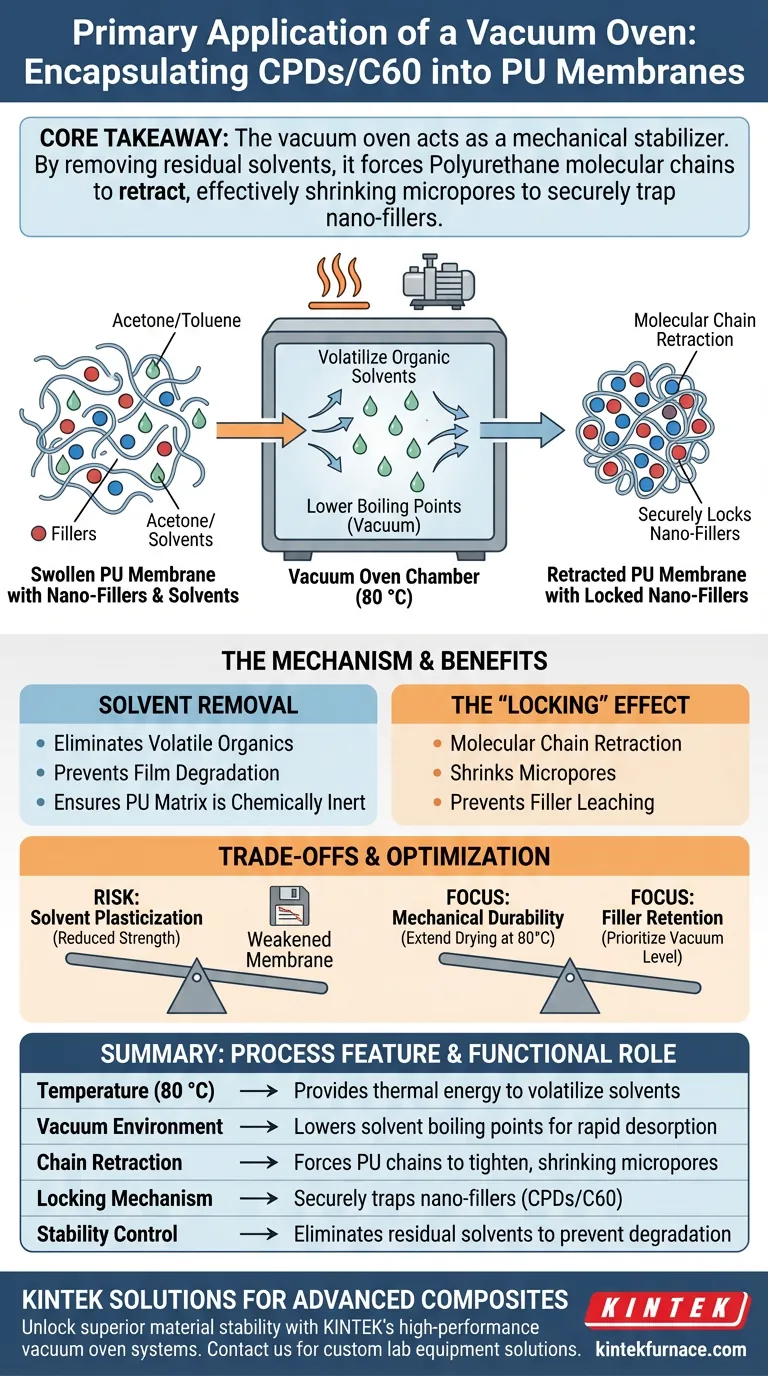

A aplicação principal de um forno a vácuo no encapsulamento de Pontos de Polímero de Carbono (CPDs) ou Fullereno (C60) em membranas de Poliuretano (PU) é impulsionar a fase crítica de secagem após o inchaço do material. Ao submeter as membranas a 80 °C em ambiente de vácuo, o forno garante a remoção completa de solventes orgânicos — especificamente acetona ou tolueno — ao mesmo tempo que trava os nano-preenchimentos na estrutura do polímero.

Ponto Principal O forno a vácuo não apenas seca o material; ele atua como um estabilizador mecânico. Ao remover solventes residuais, ele força as cadeias moleculares do Poliuretano a se retraírem, encolhendo efetivamente os microporos do polímero para prender com segurança os nano-preenchimentos de CPD ou C60 em seu interior.

O Mecanismo de Remoção de Solventes

Eliminação de Orgânicos Voláteis

O processo de encapsulamento frequentemente utiliza solventes orgânicos fortes, como acetona ou tolueno, para inchar a matriz polimérica.

Um forno a vácuo é essencial para extrair esses solventes após terem cumprido sua função.

Operando a 80 °C, o forno fornece energia térmica suficiente para volatilizar os solventes, enquanto o ambiente de vácuo reduz seus pontos de ebulição para garantir uma dessorção rápida e completa.

Prevenção da Degradação do Filme

Deixar solventes residuais dentro da membrana é prejudicial à longevidade do material.

Solventes presos na matriz podem atuar como plastificantes, o que amolece o filme e leva à degradação mecânica ao longo do tempo.

A secagem a vácuo completa previne isso, garantindo que a matriz de PU seja quimicamente inerte e estruturalmente sólida antes do uso.

O Efeito de "Travamento"

Retração da Cadeia Molecular

A função mais sofisticada desta etapa de secagem é a manipulação das cadeias poliméricas.

À medida que os solventes orgânicos são evacuados da matriz, as cadeias moleculares de Poliuretano inchadas começam a retrair.

Essa retração é uma resposta física controlada à remoção do agente de inchaço, essencialmente apertando a rede polimérica.

Fixação dos Nano-preenchimentos

Essa retração de cadeia é o mecanismo responsável pelo encapsulamento bem-sucedido de Pontos de Polímero de Carbono e Fullereno.

À medida que as cadeias de PU se retraem, elas reduzem o tamanho dos microporos ao redor dos preenchimentos.

Essa ação fixa com segurança os nano-preenchimentos dentro dos microporos do polímero, impedindo que eles vazem durante aplicações subsequentes.

Compreendendo as Compensações

O Risco de Plastificação por Solvente

Se o processo de secagem for interrompido ou o vácuo for insuficiente, vestígios de solvente permanecerão.

Isso leva à plastificação por solvente, onde as moléculas de solvente residuais aumentam o volume livre entre as cadeias poliméricas.

Embora isso possa tornar a membrana mais flexível inicialmente, reduz significativamente a resistência mecânica e pode causar deformação sob estresse.

Sensibilidade Térmica

Embora 80 °C seja o padrão para esta aplicação específica de PU, o controle de temperatura é crítico.

Calor excessivo pode degradar o polímero ou os próprios nano-preenchimentos, enquanto calor insuficiente não consegue desencadear a retração de cadeia necessária.

É necessária precisão nas configurações do forno a vácuo para equilibrar a remoção de solvente com a estabilidade térmica do material compósito.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de encapsulamento, considere os requisitos específicos de sua membrana final:

- Se o seu foco principal for Durabilidade Mecânica: Certifique-se de que o tempo de secagem seja estendido a 80 °C para remover todos os vestígios de acetona ou tolueno, prevenindo a fraqueza induzida pela plastificação.

- Se o seu foco principal for Retenção de Preenchimento: Priorize o nível de vácuo para maximizar a taxa de evaporação do solvente, forçando uma retração rápida e firme das cadeias de PU ao redor dos C60 ou CPDs.

O forno a vácuo é o guardião entre uma mistura temporária e um material compósito permanentemente encapsulado e mecanicamente robusto.

Tabela Resumo:

| Característica do Processo | Função no Encapsulamento |

|---|---|

| Temperatura (80 °C) | Fornece energia térmica para volatilizar solventes de acetona ou tolueno. |

| Ambiente de Vácuo | Reduz os pontos de ebulição do solvente para dessorção rápida e completa. |

| Retração de Cadeia | Força as cadeias moleculares de PU a apertarem, encolhendo os microporos. |

| Mecanismo de Travamento | Fixa com segurança nano-preenchimentos (CPDs/C60) para evitar vazamento. |

| Controle de Estabilidade | Elimina solventes residuais para prevenir a degradação do material. |

Tratamento Térmico de Precisão para Compósitos Avançados

Desbloqueie estabilidade superior do material com os sistemas de forno a vácuo de alto desempenho da KINTEK. Esteja você encapsulando nano-preenchimentos ou desenvolvendo membranas poliméricas complexas, nosso equipamento fornece o controle térmico preciso e os níveis de vácuo necessários para retração crítica de cadeias moleculares e remoção de solventes.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma ampla gama de equipamentos de laboratório, incluindo sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa. Garanta a durabilidade mecânica e a integridade estrutural de seus compósitos hoje mesmo.

Entre em contato com a KINTEK para uma Solução Personalizada

Guia Visual

Referências

- Zoran Marković, Biljana M. Todorović Marković. Antibacterial and Antibiofouling Activities of Carbon Polymerized Dots/Polyurethane and C60/Polyurethane Composite Films. DOI: 10.3390/jfb15030073

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a função de um forno de secagem a vácuo no processamento de suspensões mistas de TiB2-SiC? Proteger a Integridade do Material

- Por que um forno de caixa a vácuo de alta temperatura é crítico para ligas de Ti-11Cr? Garante homogeneização de alta pureza

- Como os resfriadores (chillers) melhoram a qualidade do produto no tratamento térmico? Alcance Resfriamento Preciso e Repetível para Resultados Superiores

- Por que metais refratários como o tungstênio são usados em fornos a vácuo? Desbloqueie o desempenho em alta temperatura com segurança

- Como a cementação a vácuo se compara aos métodos tradicionais de cementação em termos de impacto ambiental? Descubra o Tratamento Térmico Ecológico

- Quais são as características das peças que passam pela cementação a vácuo? Alcance Desempenho Superior de Dupla Propriedade

- Que tipos de materiais e processos são aprimorados por projetos especializados de fornos a vácuo? Aumentar a Pureza e o Desempenho

- O que é um forno de grafitização? Desbloqueando Propriedades Superiores de Grafite para a Sua Indústria