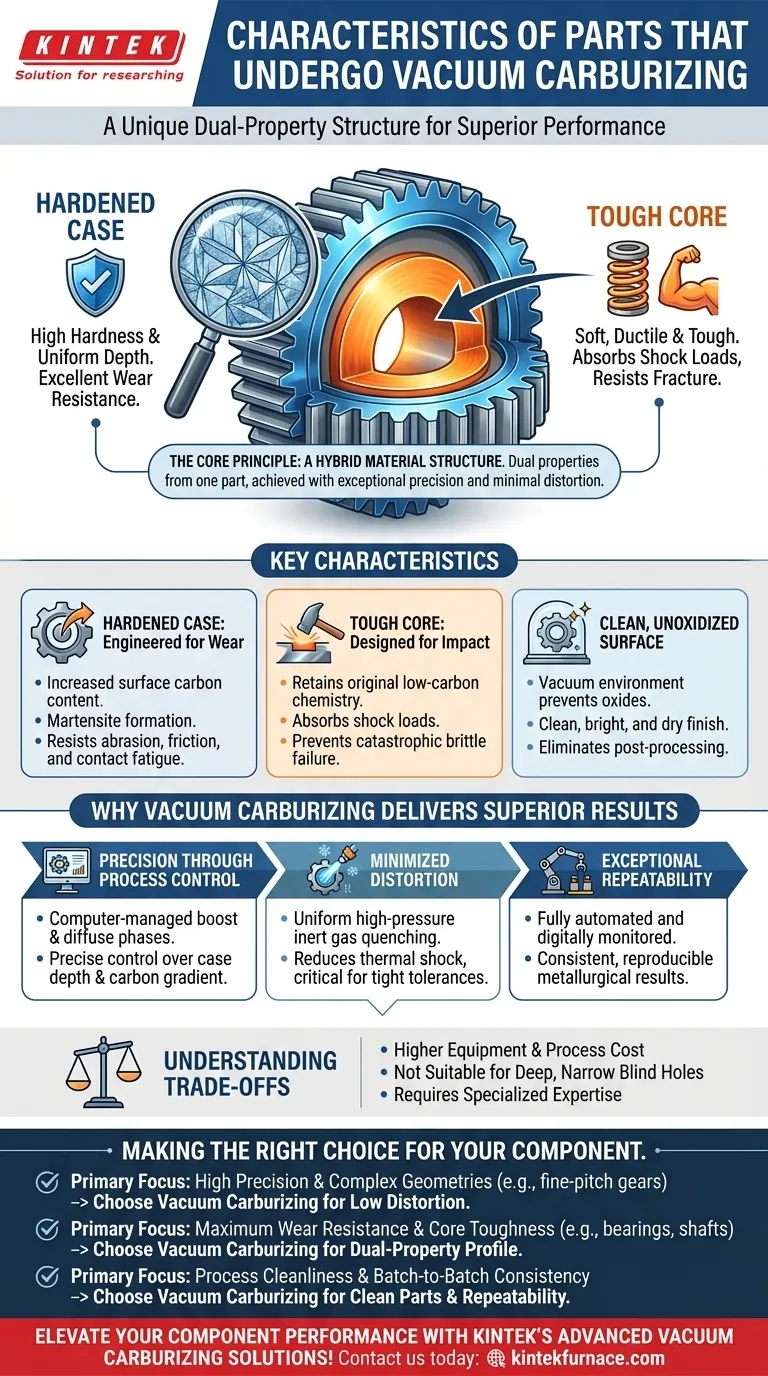

As peças submetidas à cementação a vácuo são definidas por uma estrutura de dupla propriedade única e altamente desejável. Elas possuem uma camada superficial extremamente dura e resistente ao desgaste, conhecida como têmpera (case), enquanto o interior da peça, ou o núcleo, permanece macio, dúctil e resistente. Essa combinação permite que o componente suporte desgaste superficial significativo e estresse de contato sem se tornar quebradiço e propenso à fratura sob carga.

O benefício central da cementação a vácuo não é apenas endurecer uma peça, mas criar um componente com dois perfis de material distintos e otimizados: uma "pele" dura e resistente ao desgaste e um "coração" resistente e absorvedor de choques. Isso é alcançado com precisão excepcional e distorção mínima da peça, um fator crítico para componentes complexos e de alto desempenho.

O Princípio Central: Uma Estrutura de Material Híbrido

A cementação a vácuo, também conhecida como Cementação a Baixa Pressão (LPC), é um processo de cementação superficial que altera fundamentalmente a superfície de um componente de aço. Ele cria uma estrutura semelhante a um composto a partir de uma única peça monolítica.

A Têmpera Endurecida: Projetada para Resistência ao Desgaste

O processo difunde átomos de carbono na superfície do aço em um ambiente de vácuo altamente controlado. Isso aumenta o teor de carbono apenas na superfície, o que, após a têmpera, resulta em uma camada de martensita muito dura.

Esta têmpera é caracterizada pela sua alta dureza e profundidade uniforme, proporcionando excelente resistência à abrasão, fricção e fadiga de contato.

O Núcleo Resistente: Projetado para Impacto e Fadiga

O interior do componente não é afetado pela difusão de carbono. Ele retém sua química original de baixo carbono, resultando em um núcleo muito mais macio e dúctil.

Este núcleo resistente é fundamental para a durabilidade geral da peça, permitindo-lhe absorver cargas de choque e resistir à propagação de fissuras que possam se iniciar na superfície. Isso previne falhas catastróficas e frágeis.

A Superfície Limpa e Não Oxidada

Como todo o processo ocorre no vácuo, as peças nunca são expostas ao oxigênio em altas temperaturas. Isso impede completamente a formação de óxidos superficiais.

Os componentes resultantes são limpos, brilhantes e secos, muitas vezes eliminando a necessidade de etapas pós-processamento, como jateamento ou limpeza.

Por Que a Cementação a Vácuo Oferece Resultados Superiores

As características da peça final são um resultado direto da precisão inerente ao processo de cementação a vácuo. Ele oferece um nível de controle que a cementação atmosférica tradicional não consegue igualar.

Precisão Através do Controle de Processo

Fornos a vácuo modernos utilizam controles computadorizados sofisticados para gerenciar a temperatura, os níveis de vácuo e a introdução do gás de cementação (tipicamente acetileno). O processo alterna entre fases de "impulso" (introdução de gás) e fases de "difusão" (permitindo a absorção do carbono).

Este método cíclico permite um controle preciso sobre a profundidade da têmpera e o gradiente de carbono, garantindo que as propriedades exatas desejadas sejam alcançadas de forma consistente.

Distorção Minimizada

Após a cementação, as peças são resfriadas usando gás inerte de alta pressão (como nitrogênio ou hélio) em vez de um líquido agressivo como óleo. O resfriamento a gás resfria a peça de forma mais uniforme e menos severa.

Isso reduz significativamente o choque térmico e a distorção da peça, o que é uma vantagem crítica para componentes complexos e de tolerância apertada, como engrenagens de passo fino.

Repetibilidade Excepcional

A natureza totalmente automatizada e monitorada digitalmente do processo garante que cada peça em um lote, e cada lote ao longo do tempo, receba exatamente o mesmo tratamento.

Isso leva a resultados metalúrgicos altamente consistentes e reprodutíveis, um requisito vital para aplicações de alto desempenho e críticas para a segurança.

Entendendo as Compensações

Embora poderosa, a cementação a vácuo não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo Mais Elevado de Equipamento e Processo

Fornos a vácuo são mais complexos e têm um custo de capital mais alto do que os fornos atmosféricos tradicionais. Os tempos de ciclo do processo também podem ser mais longos, contribuindo para um custo por peça mais alto.

Não Adequado para Todas as Geometrias

Embora excelente para controlar a distorção, furos cegos extremamente profundos e estreitos podem ser difíceis de cementar uniformemente devido a limitações no fluxo de gás dentro de tais características.

Requer Expertise Especializada

Operar e manter um sistema de cementação a vácuo requer um nível mais alto de conhecimento técnico para gerenciar os sistemas de vácuo, os controles de gás e a programação do computador.

Fazendo a Escolha Certa Para o Seu Componente

Em última análise, a decisão de usar a cementação a vácuo depende dos requisitos de desempenho específicos da sua peça.

- Se seu foco principal é alta precisão e geometrias complexas: A cementação a vácuo é a escolha superior porque seu resfriamento a gás de baixa distorção protege tolerâncias apertadas.

- Se seu foco principal é resistência máxima ao desgaste combinada com resistência do núcleo: Este processo é projetado com maestria para criar o perfil de dupla propriedade necessário para engrenagens, rolamentos e eixos.

- Se seu foco principal é a limpeza do processo e consistência de lote para lote: O ambiente de vácuo controlado digitalmente fornece peças limpas e repetibilidade inigualável para aplicações críticas.

Escolher a cementação a vácuo é uma decisão estratégica para produzir componentes onde a precisão metalúrgica, o desempenho e a confiabilidade são inegociáveis.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Têmpera Endurecida | Alta dureza e profundidade uniforme para resistência ao desgaste |

| Núcleo Resistente | Interior macio e dúctil para absorção de choque |

| Superfície Limpa | Acabamento brilhante e sem óxidos, muitas vezes eliminando pós-processamento |

| Distorção Mínima | Alcançada através de resfriamento a gás preciso |

| Alta Repetibilidade | Resultados consistentes para aplicações críticas de segurança |

Eleve o desempenho do seu componente com as soluções avançadas de cementação a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como Fornos a Vácuo e Atmosfera, projetados para precisão e distorção mínima. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, fornecendo peças com resistência superior ao desgaste e tenacidade. Contate-nos hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje