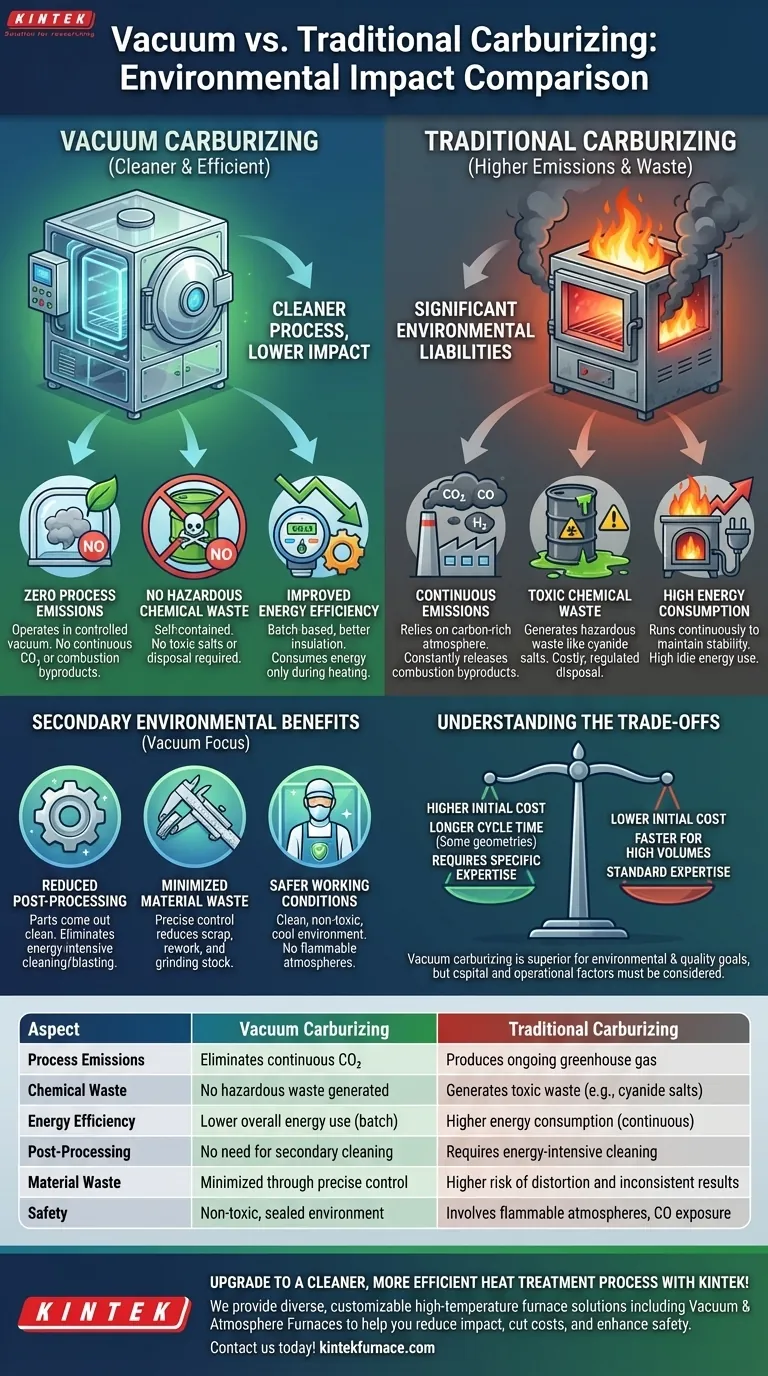

Em sua essência, a cementação a vácuo é um processo fundamentalmente mais limpo e ambientalmente amigável do que os métodos tradicionais baseados em atmosfera. Isso é alcançado operando em vácuo controlado, o que elimina a produção contínua de emissões de gases de efeito estufa, remove a necessidade de descarte de produtos químicos perigosos e cria um ambiente de trabalho mais seguro e não tóxico.

As vantagens ambientais da cementação a vácuo vão além das emissões. A precisão e eficiência do processo levam a peças de maior qualidade, o que minimiza o desperdício de material, reduz o retrabalho intensivo em energia e elimina a necessidade de operações secundárias de limpeza química.

As Principais Vantagens Ambientais

Métodos tradicionais de cementação, como a cementação a gás ou em banho de sal, dependem da criação e manutenção de uma atmosfera ou líquido rico em carbono. Essa abordagem, embora eficaz, acarreta passivos ambientais e de segurança inerentes que a cementação a vácuo foi projetada para resolver.

Eliminação de Emissões do Processo

Na cementação a gás tradicional, um gerador de gás endotérmico queima gás natural para criar um gás transportador (CO, H₂, N₂). Esse gás é então alimentado no forno, e o excesso é queimado em uma chaminé, liberando continuamente CO₂ e outros subprodutos da combustão.

A cementação a vácuo elimina completamente isso. O processo usa vácuo, introduzindo uma pequena e precisa quantidade de um gás hidrocarboneto (como acetileno) que é totalmente consumido, não deixando emissões contínuas.

Sem Resíduos Químicos Perigosos

Métodos como a cementação em banho de sal geram resíduos tóxicos de sal de cianeto que exigem protocolos de descarte de resíduos perigosos especializados e caros. Isso cria um passivo ambiental significativo a longo prazo.

A cementação a vácuo não produz tais resíduos líquidos ou sólidos perigosos. O processo é autocontido, e os subprodutos são insignificantes e não tóxicos.

Eficiência Energética Aprimorada

Fornalhas de atmosfera tradicionais devem funcionar continuamente para manter sua estabilidade térmica e atmosférica, consumindo energia significativa mesmo quando inativas.

As fornalhas a vácuo são baseadas em batelada e melhor isoladas. Elas só consomem altos níveis de energia durante o ciclo de aquecimento real, resultando em menor consumo total de energia por quilo de aço processado.

Benefícios Secundários com Impacto Ambiental

A precisão do processo a vácuo cria uma cascata de efeitos positivos que reduzem ainda mais sua pegada ambiental total em comparação com os métodos tradicionais.

Pós-Processamento Reduzido

Peças de uma fornalha a vácuo são limpas e livres dos óxidos de superfície que se formam em tratamentos baseados em atmosfera.

Essa limpeza elimina a necessidade de operações de limpeza secundárias, como jateamento ou lavagem química, ambas consumindo energia, criando poeira ou resíduos químicos e adicionando custo.

Desperdício de Material e Retrabalho Minimizados

A cementação a vácuo oferece uniformidade excepcional de temperatura e controle preciso sobre a difusão de carbono. Isso resulta em profundidades de camada altamente consistentes e previsíveis em toda a carga de trabalho.

Essa consistência permite que os projetistas especifiquem menos material para retífica, reduzindo o desperdício de material e a energia gasta na retífica de acabamento. Também diminui drasticamente a taxa de peças descartadas devido a distorção ou tratamento térmico inconsistente.

Condições de Trabalho Mais Seguras

A cementação tradicional envolve chamas abertas, atmosferas inflamáveis e exposição a altos níveis de monóxido de carbono. Isso apresenta riscos significativos à segurança e requer ventilação complexa.

A natureza selada e automatizada da cementação a vácuo cria um ambiente de trabalho limpo, fresco e não tóxico, que é um componente crítico dos modernos padrões de governança ambiental e social (ESG).

Compreendendo as Desvantagens

Embora ambiental e tecnicamente superior, a cementação a vácuo não é um substituto universal para todas as aplicações. Reconhecer as desvantagens é crucial para uma decisão técnica sólida.

Investimento de Capital Inicial

Os sistemas de forno a vácuo geralmente têm um custo de aquisição inicial mais alto em comparação com os fornos de atmosfera convencionais. Esta é uma consideração primária para qualquer empresa que avalia a tecnologia.

Tempo de Ciclo do Processo

Para algumas geometrias de peças, o tempo total do processo (do início ao fim) para uma batelada de cementação a vácuo pode ser mais longo do que para um forno de atmosfera contínuo processando um volume semelhante.

Manutenção e Experiência Operacional

Operar e manter um sistema de alto vácuo requer um conjunto de habilidades específico. Os técnicos devem ser proficientes com bombas de vácuo, vedações e sistemas de controle sofisticados, o que pode diferir da experiência necessária para fornos tradicionais.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre cementação a vácuo e tradicional depende do equilíbrio entre suas prioridades operacionais e seus objetivos ambientais e de qualidade.

- Se seu foco principal é a conformidade ambiental e a segurança do trabalhador: A cementação a vácuo é a escolha definitiva, pois elimina as emissões do processo, resíduos perigosos e riscos atmosféricos no local de trabalho.

- Se seu foco principal é a qualidade da peça e a redução do custo total de produção: A cementação a vácuo geralmente oferece um custo total de propriedade mais baixo através da redução de sucata, retrabalho e processamento secundário, justificando seu maior investimento inicial.

- Se seu foco principal é processar volumes extremamente altos de uma peça de baixa variedade: Um forno de atmosfera contínuo em larga escala ainda pode oferecer um custo por peça mais baixo, mas isso ocorre à custa do desempenho ambiental e da flexibilidade do processo.

Em última análise, a adoção da cementação a vácuo é uma decisão estratégica que alinha resultados metalúrgicos superiores com uma clara responsabilidade ambiental.

Tabela Resumo:

| Aspecto | Cementação a Vácuo | Cementação Tradicional |

|---|---|---|

| Emissões do Processo | Elimina CO₂ contínuo e subprodutos da combustão | Produz emissões contínuas de gases de efeito estufa |

| Resíduos Químicos | Não gera resíduos perigosos | Gera resíduos tóxicos (p. ex., sais de cianeto) |

| Eficiência Energética | Menor uso geral de energia devido ao processamento em batelada e melhor isolamento | Maior consumo de energia devido à operação contínua |

| Pós-Processamento | Não há necessidade de limpeza secundária, reduzindo resíduos e energia | Requer limpeza intensiva em energia (p. ex., jateamento) |

| Desperdício de Material | Minimizado através de controle preciso, reduzindo sucata e retrabalho | Maior risco de distorção e resultados inconsistentes |

| Segurança | Ambiente não tóxico e selado com riscos reduzidos | Envolve atmosferas inflamáveis e exposição a monóxido de carbono |

Atualize para um processo de tratamento térmico mais limpo e eficiente com a KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, ajudando você a reduzir o impacto ambiental, cortar custos e aumentar a segurança. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem transformar suas operações!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase