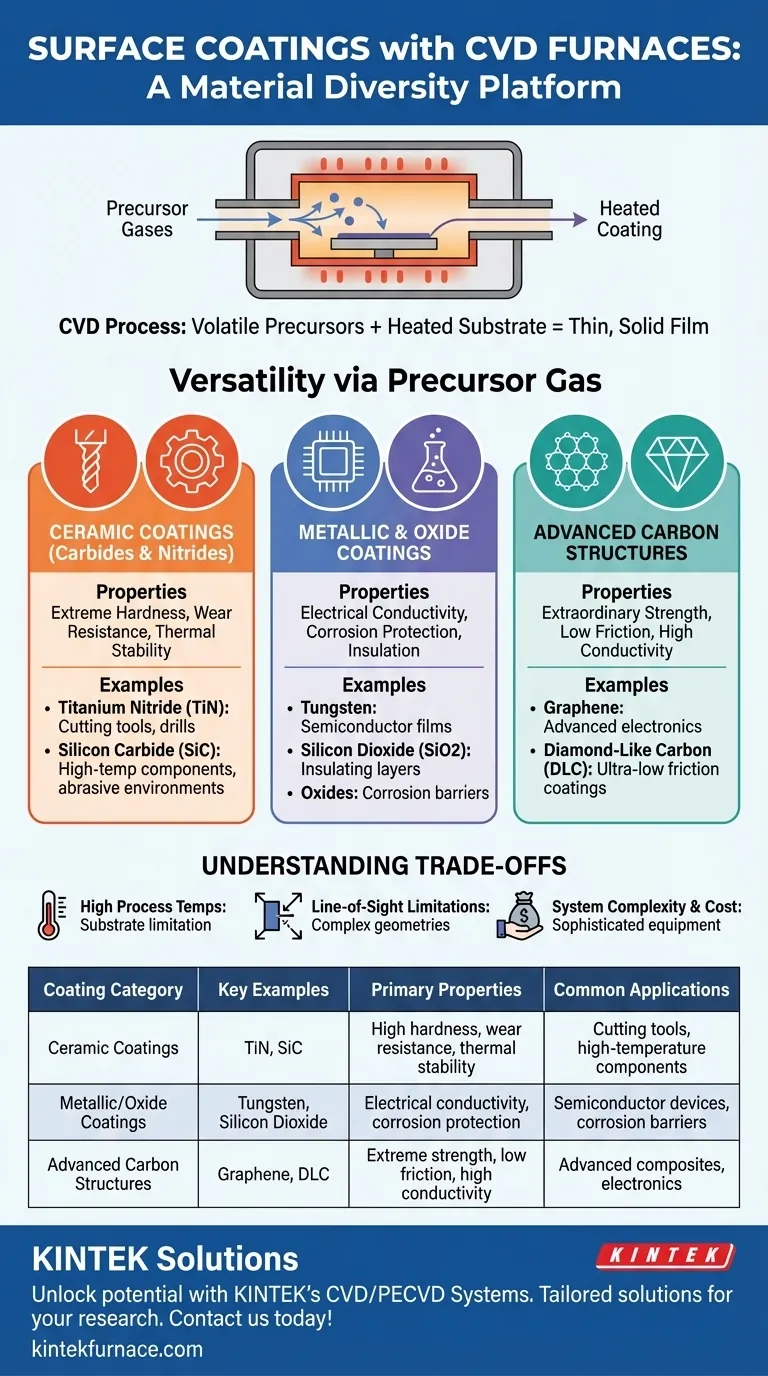

Os fornos CVD podem depositar uma gama excecionalmente ampla de revestimentos de superfície, alterando fundamentalmente as propriedades da superfície de um componente. Estes materiais enquadram-se em grandes classes, incluindo cerâmicas duras como nitretos e carbonetos, metais puros e os seus óxidos, e estruturas avançadas de carbono como o grafeno. Esta versatilidade permite que o processo seja adaptado para aplicações que vão desde ferramentas de corte industriais a dispositivos semicondutores avançados.

A Deposição Química de Vapor (CVD) não é um único tipo de revestimento, mas uma plataforma de deposição versátil. O verdadeiro valor reside na compreensão de qual classe de material—cerâmica, metálica ou carbono—resolve o seu desafio de engenharia específico, seja para melhorar a dureza, a condutividade ou outra métrica de desempenho chave.

A Base: Como o CVD Permite a Diversidade de Materiais

O Processo CVD em Breve

A Deposição Química de Vapor é um processo realizado numa câmara de vácuo onde um substrato (a peça a ser revestida) é exposto a um ou mais precursores químicos voláteis. Estes precursores gasosos decompõem-se ou reagem na superfície quente do substrato, depositando uma película fina e sólida.

Esta deposição átomo por átomo ou molécula por molécula cria um revestimento altamente puro, denso e durável. Como o filme é cultivado diretamente na superfície, forma uma ligação forte sem a necessidade de uma etapa de cura separada.

Por que o Processo Permite Variedade

A chave para a versatilidade do CVD é o gás precursor. Ao selecionar e controlar cuidadosamente os gases introduzidos no forno, os engenheiros podem depositar uma vasta gama de materiais diferentes. O revestimento final é determinado inteiramente pela reação química que ocorre na superfície da peça.

Um Detalhe das Principais Categorias de Revestimento

Os revestimentos alcançáveis com CVD são melhor compreendidos pela sua classe de material e pelas propriedades funcionais que conferem.

Revestimentos Cerâmicos (Carbonetos e Nitretos)

Estes materiais são conhecidos pela sua excecional dureza, resistência ao desgaste e estabilidade térmica. São a escolha preferida para proteger componentes em ambientes de alta tensão e alta temperatura.

Exemplos comuns incluem:

- Nitreto de Titânio (TiN): Um revestimento de cor dourada amplamente utilizado em ferramentas de corte e brocas para aumentar a vida útil da ferramenta e reduzir o atrito.

- Carboneto de Silício (SiC): Uma cerâmica extremamente dura e resistente à corrosão, utilizada em aplicações de alta temperatura e para componentes expostos a materiais abrasivos.

Revestimentos Metálicos e de Óxido

O CVD também é usado para depositar filmes metálicos altamente puros e óxidos metálicos estáveis. Estas camadas servem funções totalmente diferentes das cerâmicas, muitas vezes relacionadas com propriedades elétricas ou químicas.

Estes revestimentos são críticos para:

- Dispositivos Semicondutores: Depositar filmes metálicos condutores como o tungsténio ou camadas de óxido isolante (por exemplo, dióxido de silício) é fundamental para a fabricação de microchips.

- Proteção contra Corrosão: A aplicação de uma camada de óxido densa e não reativa pode criar uma barreira eficaz contra ambientes químicos agressivos.

Estruturas Avançadas de Carbono

Na vanguarda da ciência dos materiais, o CVD é o método principal para sintetizar formas avançadas de carbono, cada uma com propriedades extraordinárias.

Dois exemplos proeminentes são:

- Grafeno: Uma folha de carbono com espessura de um único átomo, com força e condutividade elétrica incomparáveis, usada em compósitos avançados e eletrónica.

- Diamante e Carbono Tipo Diamante (DLC): O CVD pode cultivar filmes de diamante reais para dureza extrema ou criar revestimentos DLC que oferecem um coeficiente de atrito incrivelmente baixo.

Compreendendo as Desvantagens

Embora poderoso, o CVD não é uma solução universal. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Altas Temperaturas de Processo

Os processos tradicionais de CVD frequentemente exigem temperaturas muito altas para iniciar as reações químicas necessárias no substrato. Isso pode limitar os tipos de materiais que podem ser revestidos, pois o próprio substrato deve ser capaz de suportar o calor sem deformar ou derreter.

Limitações de Linha de Visada

Na sua forma básica, o CVD é um processo de linha de visada, o que significa que reveste superfícies que estão diretamente expostas ao fluxo de gás precursor. Revestir geometrias complexas, sem linha de visada ou canais internos pode ser desafiador e pode exigir equipamentos especializados e desenvolvimento de processo.

Complexidade e Custo do Sistema

Os fornos CVD são sistemas sofisticados que operam sob vácuo com controlo preciso sobre temperatura, pressão e fluxo de gás. Essa complexidade, juntamente com o custo dos gases precursores, pode tornar o processo mais caro do que alguns métodos de revestimento alternativos, como pintura ou galvanização.

Selecionar o Revestimento CVD Certo para a Sua Aplicação

A sua escolha de revestimento depende inteiramente do problema que precisa de resolver. Use a função primária como seu guia.

- Se o seu foco principal é resistência extrema ao desgaste e dureza: Revestimentos cerâmicos como Nitreto de Titânio (TiN) e Carboneto de Silício (SiC) são o padrão da indústria para ferramentas e componentes mecânicos.

- Se o seu foco principal é funcionalidade elétrica ou proteção contra corrosão: Explore filmes metálicos para condutividade ou camadas de óxido estáveis para isolamento e resistência química.

- Se o seu foco principal são propriedades de ponta e alto desempenho: Investigue estruturas avançadas de carbono como Carbono Tipo Diamante (DLC) para atrito ultrabaixo ou grafeno para compósitos de próxima geração.

Ao combinar a classe de material com o seu objetivo específico, pode alavancar o CVD como uma ferramenta estratégica para engenharia avançada de materiais.

Tabela Resumo:

| Categoria de Revestimento | Exemplos Chave | Propriedades Primárias | Aplicações Comuns |

|---|---|---|---|

| Revestimentos Cerâmicos | TiN, SiC | Alta dureza, resistência ao desgaste, estabilidade térmica | Ferramentas de corte, componentes de alta temperatura |

| Revestimentos Metálicos/Óxidos | Tungsténio, Dióxido de Silício | Condutividade elétrica, proteção contra corrosão | Dispositivos semicondutores, barreiras de corrosão |

| Estruturas Avançadas de Carbono | Grafeno, DLC | Força extrema, baixo atrito, alta condutividade | Compósitos avançados, eletrónica |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos CVD da KINTEK! Alavancando excecionais P&D e fabrico interno, fornecemos fornos de alta temperatura como sistemas CVD/PECVD adaptados às suas necessidades experimentais únicas. As nossas profundas capacidades de personalização garantem um desempenho preciso para aplicações em cerâmicas, metais e revestimentos de carbono. Contacte-nos hoje para discutir como podemos melhorar os seus processos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas