Em resumo, a Deposição Química a Vapor (CVD) é um processo excepcionalmente versátil capaz de depositar uma vasta gama de materiais. Estes incluem elementos puros como metais e silício, compostos complexos como cerâmicas (óxidos, nitretos, carbonetos) e nanoestruturas avançadas, como diamante sintético, grafeno e nanotubos de carbono. Essa flexibilidade a torna uma tecnologia fundamental em campos que vão da microeletrônica à ciência dos materiais.

O poder da CVD reside em sua capacidade de sintetizar materiais diretamente em uma superfície a partir de precursores químicos, oferecendo imensa flexibilidade. No entanto, sua principal limitação é a alta temperatura do processo exigida para muitas reações, o que dita quais substratos e aplicações são práticos.

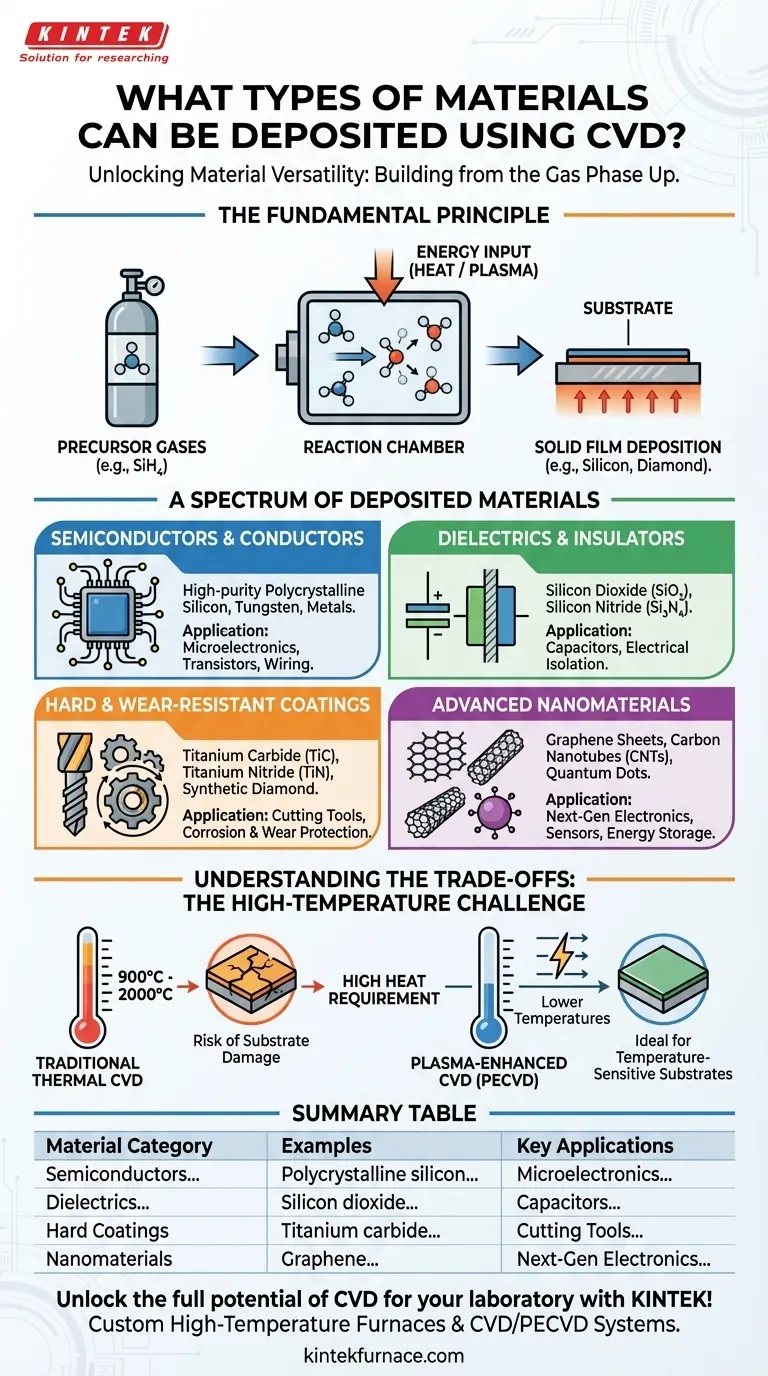

O Princípio Fundamental: Construindo Materiais a Partir de Gás

Para entender o que a CVD pode criar, você deve primeiro entender como ela funciona. É um processo de construção de um filme sólido de baixo para cima, usando reações químicas em vez de derreter e pulverizar um material de origem.

O Papel dos Gases Precursores

O processo começa pela introdução de um ou mais gases precursores voláteis em uma câmara de reação. Esses gases contêm os átomos do material final desejado. Por exemplo, para depositar silício, pode ser usado um precursor como silano (SiH₄).

Iniciando a Reação Química

Energia, tipicamente na forma de calor muito alto, é aplicada à câmara. Essa energia decompõe os gases precursores em espécies reativas.

Deposição no Substrato

Essas espécies químicas reativas então se depositam sobre um objeto aquecido (o substrato) colocado na câmara. Uma reação química ocorre na superfície do substrato, formando um filme fino sólido e estável do material desejado.

Um Espectro de Materiais Depositados

A natureza química da CVD permite a síntese de uma biblioteca de materiais incrivelmente diversa, categorizada por suas propriedades e aplicações.

Semicondutores e Condutores

A CVD é fundamental para a indústria de microeletrônica. Ela é usada para depositar silício policristalino de alta pureza, que forma a base dos transistores, bem como filmes condutores como tungstênio e outros metais usados para fiação em circuitos integrados.

Dielétricos e Isolantes

O processo também é usado para criar camadas isolantes eletricamente. Materiais como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄) são depositados como camadas dielétricas em capacitores e para isolar componentes condutores uns dos outros.

Revestimentos Duros e Resistentes ao Desgaste

A CVD se destaca na criação de revestimentos excepcionalmente duros e duráveis para peças mecânicas e ferramentas de corte. Estes incluem carboneto de titânio (TiC), nitreto de titânio (TiN) e, notavelmente, filmes finos de diamante sintético, que protegem as superfícies contra desgaste, corrosão e oxidação.

Nanomateriais Avançados

As aplicações modernas da CVD expandem os limites da ciência dos materiais. É um método chave para o crescimento de materiais avançados como folhas de grafeno, florestas de nanotubos de carbono (CNTs) e pontos quânticos, que têm aplicações em eletrônicos de próxima geração, sensores e armazenamento de energia.

Entendendo as Trocas: O Desafio da Alta Temperatura

Embora poderosa, a CVD não está isenta de restrições significativas. A principal troca é a temperatura do processo.

A Exigência de Calor Elevado

A CVD térmica tradicional geralmente opera em temperaturas extremamente altas, tipicamente entre 900°C e 2000°C. Esse calor é necessário para fornecer a energia de ativação para que as reações químicas ocorram.

Risco de Danos ao Substrato

Essas altas temperaturas podem danificar a peça de trabalho subjacente. Pode causar deformação, alterações estruturais indesejadas ou uma ligação enfraquecida entre o revestimento e o substrato, limitando os tipos de materiais que podem ser revestidos.

A Solução de Baixa Temperatura: PECVD

Para superar essa limitação, variantes como a CVD por Plasma Aprimorado (PECVD) foram desenvolvidas. A PECVD usa um campo elétrico para criar um plasma, que energiza os gases precursores em temperaturas muito mais baixas. Isso permite a deposição de filmes de alta qualidade em substratos sensíveis à temperatura, como plásticos ou certas ligas metálicas.

Fazendo a Escolha Certa para o Seu Objetivo

O material que você pode depositar está diretamente ligado ao processo CVD específico que você escolher e às limitações do seu substrato.

- Se seu foco principal é pureza e cristalinidade máximas: A CVD tradicional de alta temperatura é o padrão para materiais como silício de grau semicondutor ou diamante sintético, pressupondo que seu substrato possa tolerar o calor.

- Se seu foco principal é revestir materiais sensíveis à temperatura: Você deve usar uma variante de temperatura mais baixa, como a CVD por Plasma Aprimorado (PECVD), para evitar danificar a peça subjacente enquanto deposita filmes como o nitreto de silício.

- Se seu foco principal é proteção de superfície e dureza: A capacidade da CVD de depositar revestimentos cerâmicos extremamente duros, como carbonetos e nitretos, a torna ideal para aumentar a durabilidade de ferramentas e componentes que podem suportar altas temperaturas.

Em última análise, dominar a CVD significa combinar os precursores químicos e as condições de processo corretas com seus objetivos específicos de material e substrato.

Tabela Resumo:

| Categoria de Material | Exemplos | Aplicações Principais |

|---|---|---|

| Semicondutores e Condutores | Silício policristalino, Tungstênio | Microeletrônica, Transistores, Fiação |

| Dielétricos e Isolantes | Dióxido de silício (SiO₂), Nitreto de silício (Si₃N₄) | Capacitores, Isolamento Elétrico |

| Revestimentos Duros e Resistentes ao Desgaste | Carboneto de titânio (TiC), Nitreto de titânio (TiN), Diamante sintético | Ferramentas de Corte, Proteção contra Corrosão |

| Nanomateriais Avançados | Grafeno, Nanotubos de carbono (CNTs), Pontos quânticos | Eletrônicos de Próxima Geração, Sensores, Armazenamento de Energia |

Desbloqueie todo o potencial da CVD para o seu laboratório com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, quer você esteja trabalhando com semicondutores, nanomateriais ou revestimentos resistentes ao desgaste. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino