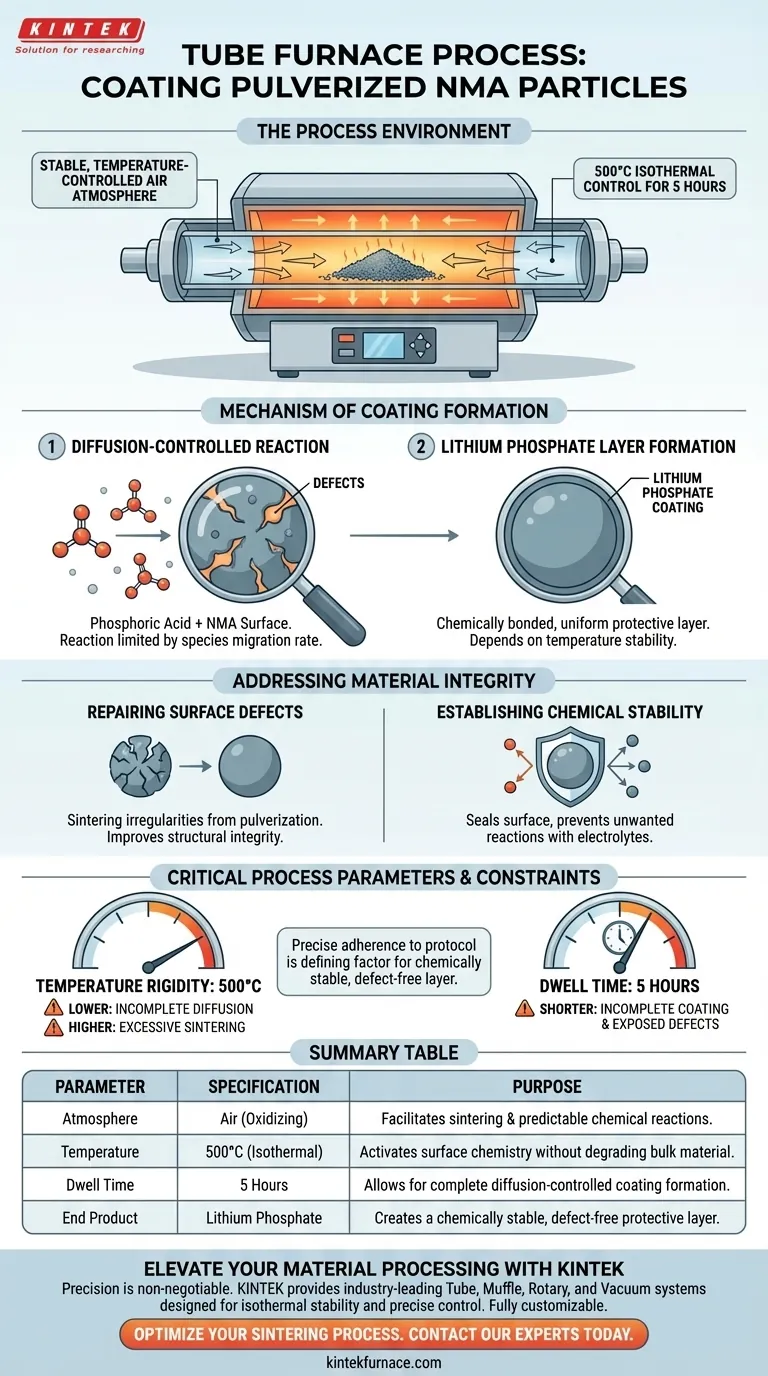

Um forno tubular estabelece uma atmosfera de ar altamente estável e com temperatura controlada especificamente projetada para a sinterização de partículas NMA pulverizadas. Durante esta etapa de revestimento, o forno mantém uma temperatura constante de 500°C por um período contínuo de 5 horas. Este ambiente térmico específico é projetado para suportar reações químicas sensíveis à estabilidade da temperatura e à composição atmosférica.

O ambiente térmico controlado facilita uma reação crítica de difusão entre o ácido fosfórico e a superfície da partícula, transformando defeitos superficiais em uma camada protetora uniforme e quimicamente estável de fosfato de lítio.

O Papel do Ambiente Térmico

Regulação Precisa da Temperatura

A função principal do forno tubular neste contexto é o controle isotérmico.

O sistema deve manter as partículas NMA (níquel-manganês-alumínio) pulverizadas exatamente a 500°C.

Este calor constante fornece a energia necessária para ativar a química da superfície sem degradar o material a granel.

A Atmosfera de Ar

Ao contrário de processos que requerem gases inertes ou vácuo, esta etapa de revestimento opera em uma atmosfera de ar.

A presença de ar em altas temperaturas cria o ambiente oxidante necessário para que as reações de sinterização específicas ocorram.

Garante que os reagentes se comportem de maneira previsível durante a fase de aquecimento prolongada.

Mecanismo de Formação do Revestimento

Reação Controlada por Difusão

O ambiente a 500°C impulsiona uma reação entre o ácido fosfórico introduzido no sistema e as superfícies das partículas NMA.

Este é um processo controlado por difusão.

Isso significa que a taxa de reação é limitada pela velocidade com que as espécies químicas podem migrar através da interface em desenvolvimento, necessitando da longa duração de 5 horas.

Criação da Camada de Fosfato de Lítio

O resultado deste tratamento térmico é a formação de um revestimento de fosfato de lítio.

Esta camada não é apenas um depósito; ela é quimicamente ligada à partícula.

A uniformidade desta camada depende diretamente da estabilidade da temperatura do forno.

Abordando a Integridade do Material

Reparo de Defeitos Superficiais

A pulverização é um processo mecânico que danifica naturalmente a superfície das partículas NMA.

O tratamento com forno tubular atua como uma fase restauradora, sinterizando essas irregularidades.

Ao suavizar esses defeitos, o processo melhora a integridade estrutural das partículas individuais.

Estabelecimento da Estabilidade Química

O revestimento faz mais do que apenas reparar danos físicos; ele sela a superfície.

A camada de fosfato de lítio atua como uma barreira, prevenindo reações indesejadas entre o núcleo NMA e os eletrólitos em um sistema de bateria.

Esta etapa é essencial para converter pó bruto pulverizado em um material utilizável e duradouro.

Compreendendo as Restrições do Processo

O Custo do Tempo

O processo requer um tempo de permanência significativo de 5 horas.

Como a reação é controlada por difusão, apressar esta etapa é uma armadilha comum.

Reduzir o tempo abaixo da duração especificada provavelmente resultará em um revestimento incompleto e defeitos superficiais expostos.

Rigidez da Temperatura

A temperatura alvo de 500°C é um parâmetro crítico, não uma diretriz.

Desviar deste setpoint corre o risco de alterar a cinética da reação.

Temperaturas mais baixas podem não impulsionar a difusão, enquanto temperaturas mais altas podem levar à sinterização excessiva ou aglomeração de partículas.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o revestimento da mais alta qualidade em partículas NMA pulverizadas, priorize seus parâmetros de processo com base no resultado desejado:

- Se o seu foco principal é a uniformidade do revestimento: é necessário um controle rigoroso da temperatura a 500°C para garantir que a reação de difusão ocorra a uma taxa constante em todo o lote.

- Se o seu foco principal é o reparo de superfícies: cumpra rigorosamente a duração de 5 horas para permitir tempo suficiente para o mecanismo de difusão curar defeitos físicos causados pela pulverização.

A adesão precisa a este protocolo térmico é o fator determinante para alcançar uma camada protetora quimicamente estável e livre de defeitos.

Tabela Resumo:

| Parâmetro | Especificação | Propósito na Etapa de Revestimento |

|---|---|---|

| Atmosfera | Ar (Oxidante) | Facilita a sinterização e reações químicas previsíveis. |

| Temperatura | 500°C (Isotérmica) | Ativa a química da superfície sem degradar o material a granel. |

| Tempo de Permanência | 5 Horas | Permite a formação completa do revestimento controlado por difusão. |

| Produto Final | Fosfato de Lítio | Cria uma camada protetora quimicamente estável e livre de defeitos. |

Eleve o Processamento do Seu Material com a KINTEK

A precisão é inegociável ao lidar com reações controladas por difusão, como o revestimento de partículas NMA. A KINTEK fornece sistemas líderes na indústria de Tubos, Muflas, Rotativos e a Vácuo projetados para estabilidade isotérmica e controle preciso da atmosfera. Apoiados por P&D e fabricação de especialistas, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus requisitos químicos e térmicos exclusivos.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Alexis Luglio, Ryan Brow. Maximizing calendering effects through the mechanical pulverization of Co-free nickel-rich cathodes in lithium-ion cells. DOI: 10.1557/s43577-025-00936-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como o fluxo de gás impacta o desempenho de um forno tubular bipartido? Otimize seu processo com controle de precisão

- Quais são as especificações dos modelos de fornos tubulares horizontais de três zonas e trifásicos?Principais caraterísticas e opções personalizadas

- Qual é o propósito de introduzir nitrogênio de alta pureza em um forno tubular? Otimizar a Pirólise de Ossos e o Rendimento de Biochar

- Qual o papel de um forno tubular horizontal na produção de carvão ativado? Domine a Ativação de Alta Precisão

- Quais são as principais características que garantem durabilidade e segurança em fornos tubulares de laboratório modernos? Descubra Soluções Confiáveis de Alta Temperatura

- Qual é a função de um forno tubular de alta temperatura na carbonização de ZIF-8? Alcançar Suportes de Carbono-Nitrogênio de Alto Desempenho

- Por que usar um forno tubular de laboratório com argônio para recozimento de aço de baixo carbono? Garanta a integridade do material sem oxidação

- Por que é necessário usar um forno tubular programável com atmosfera de nitrogênio para Bi2Se3? Otimize seus filmes finos