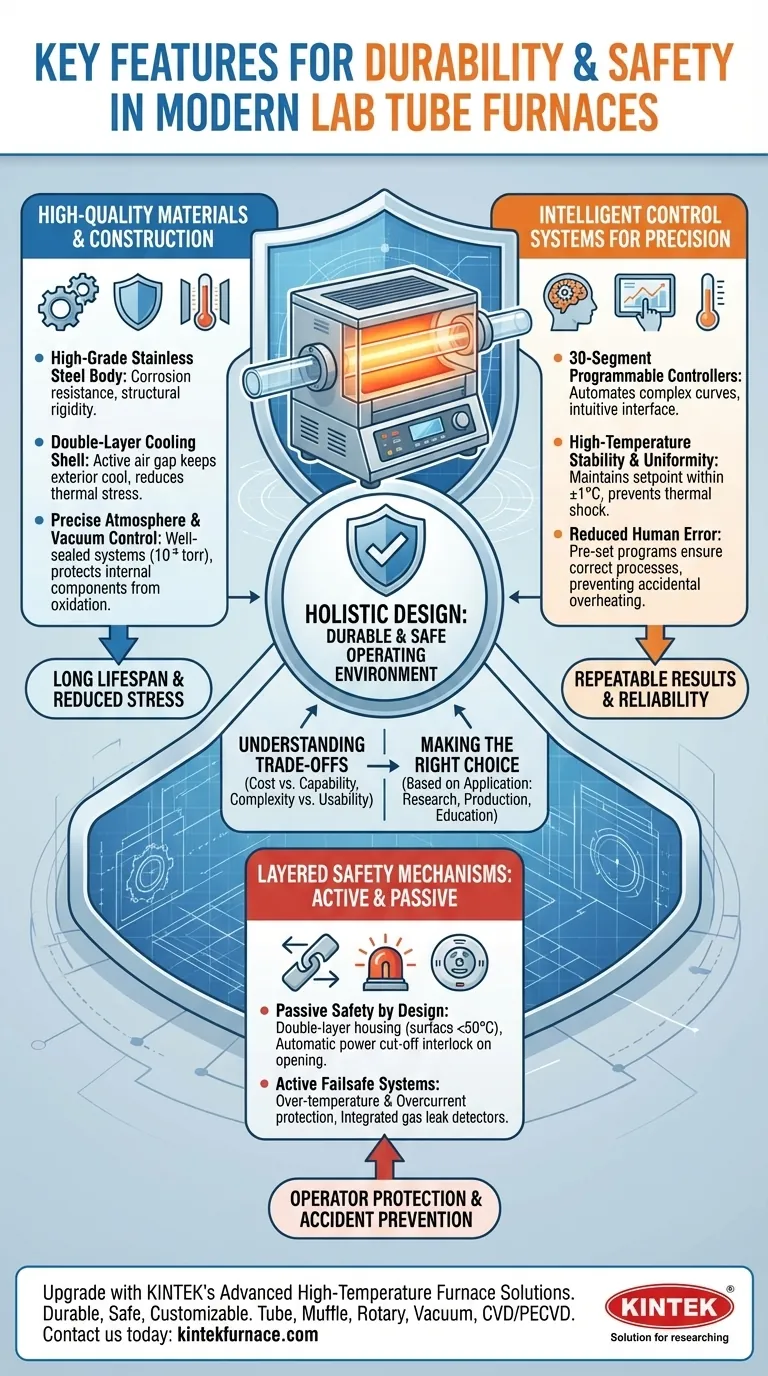

Em sua essência, os fornos tubulares de laboratório modernos garantem durabilidade e segurança por meio da combinação de três elementos críticos: materiais de alta qualidade e resistentes ao calor; sistemas de controle inteligentes para precisão; e múltiplos mecanismos de segurança redundantes. Esses componentes trabalham em conjunto para criar um ambiente operacional estável que protege o equipamento, o experimento e, o mais importante, o usuário.

A segurança e a longevidade de um forno tubular não são determinadas por uma única característica, mas por um design holístico onde a construção robusta, o controle digital preciso e os sistemas de segurança em camadas são totalmente integrados.

Os Pilares da Durabilidade do Forno

A durabilidade é um resultado direto de engenharia cuidadosa e ciência dos materiais. Ela garante que o forno possa suportar milhares de horas de ciclos de alta temperatura sem degradação no desempenho ou integridade estrutural.

Materiais e Construção de Alta Qualidade

A base de um forno durável é sua construção física. Os fabricantes usam aço inoxidável de alta qualidade para o corpo principal para resistir à corrosão e fornecer rigidez estrutural.

Uma característica chave do design é a carcaça de resfriamento de dupla camada. Isso cria um espaço de ar entre a câmara interna quente e a carcaça externa, que é ativamente resfriada. Este design não só mantém o exterior frio para segurança, mas também reduz o estresse térmico na parte externa do corpo, estendendo significativamente sua vida útil.

Estabilidade e Uniformidade de Alta Temperatura

Para resultados repetíveis e confiabilidade a longo prazo, o forno deve manter uma temperatura estável e uniforme. Isso é alcançado por meio de elementos de aquecimento de alta qualidade e isolamento avançado.

A capacidade de manter um ponto de ajuste com alta precisão, muitas vezes dentro de ±1°C, evita choques térmicos que podem estressar e rachar o tubo do forno ou os elementos de aquecimento com o tempo. Configurações de múltiplas zonas aprimoram isso ainda mais, permitindo gradientes de temperatura programados, garantindo calor uniforme em todo o comprimento da amostra.

Controle Preciso de Atmosfera e Vácuo

Muitos processos exigem uma atmosfera controlada ou vácuo. Os fornos conseguem isso com sistemas bem vedados, apresentando tampas finais personalizadas e conexões de alta qualidade.

A capacidade de manter um vácuo de até 10⁻⁵ torr ou gerenciar uma mistura de gás precisa protege os componentes internos da oxidação em altas temperaturas. Esse controle não é apenas para o experimento; é um recurso crítico para manter a saúde interna do forno.

Mecanismos de Segurança em Camadas: Ativos e Passivos

A segurança moderna do forno não é uma reflexão tardia; ela é incorporada ao design principal. Esses sistemas são melhor entendidos como passivos (sempre ligados por design) ou ativos (acionados em resposta a uma anormalidade).

Segurança Passiva por Design

Recursos de segurança passiva protegem o operador por sua própria existência. O mais importante é a carcaça de dupla camada, que mantém a temperatura da superfície baixa (muitas vezes abaixo de 50°C) mesmo quando o interior está a 800°C ou mais.

Outra característica crítica é um intertravamento de corte automático de energia. Este sistema corta instantaneamente a energia dos elementos de aquecimento no momento em que a porta ou câmara do forno é aberta, evitando a exposição a calor extremo e perigos elétricos.

Sistemas Ativos de Segurança

Sistemas ativos monitoram constantemente a operação do forno e intervêm automaticamente se um problema for detectado. Estes são inegociáveis para uma operação segura.

Os sistemas principais incluem proteção contra sobretemperatura, que desliga o forno se ele exceder um ponto de ajuste máximo, e proteção contra sobrecorrente, que protege contra falhas elétricas. Para processos que utilizam gases combustíveis ou perigosos, detectores de vazamento de gás integrados fornecem uma camada essencial de segurança ambiental.

O Papel do Controle Inteligente na Segurança

O sistema de controle é o cérebro do forno e uma parte central de sua arquitetura de segurança. Fornos modernos usam controladores programáveis de 30 segmentos com interfaces de tela sensível ao toque intuitivas.

Ao automatizar curvas complexas de aquecimento e resfriamento, esses sistemas reduzem drasticamente o risco de erro humano. Programas predefinidos garantem que os processos sejam executados corretamente todas as vezes, prevenindo superaquecimento acidental ou mudanças rápidas de temperatura que possam comprometer o forno ou o experimento.

Compreendendo as Trocas (Trade-offs)

Embora recursos avançados aprimorem a capacidade, eles também introduzem complexidade e custo. Um consultor de confiança deve ajudá-lo a ponderar esses fatores objetivamente.

Custo vs. Capacidade

Um forno de múltiplas zonas com mistura de gás avançada e capacidades de alto vácuo é significativamente mais caro do que um modelo de zona única, apenas com ar. Seja realista sobre suas necessidades. Pagar por uma temperatura máxima de 1800°C é desnecessário se o seu trabalho estiver consistentemente abaixo de 1100°C.

Complexidade vs. Usabilidade

Um forno altamente programável com dezenas de opções oferece imensa flexibilidade. No entanto, ele também tem uma curva de aprendizado mais acentuada e pode ser configurado incorretamente. Para um laboratório de ensino ou um processo de controle de qualidade padronizado, um controlador mais simples e robusto pode ser mais seguro e mais eficiente.

Requisitos de Gás de Processo e Vácuo

A necessidade de uma atmosfera específica dita grande parte do design e custo do forno. Um forno projetado para gás inerte é diferente de um construído para lidar com gases corrosivos ou alto vácuo. Tentar usar um forno básico para uma aplicação avançada pode levar à falha do equipamento e a riscos de segurança.

Fazendo a Escolha Certa para Sua Aplicação

Selecione um forno com base em sua adequação ao seu objetivo principal, não apenas em suas especificações máximas.

- Se o seu foco principal for pesquisa avançada de materiais: Priorize um forno com controle de múltiplas zonas para gradientes de temperatura, sistemas precisos de atmosfera e vácuo, e capacidades de registro de dados.

- Se o seu foco principal for produção de alto rendimento ou CQ: Enfatize a confiabilidade, os controles programáveis automatizados para repetibilidade e os robustos intertravamentos de segurança para proteção do operador.

- Se o seu foco principal for uso educacional geral: Escolha um forno com excelentes recursos de segurança passiva, como exterior de toque frio e intertravamentos de porta, juntamente com uma interface de controle intuitiva e fácil de aprender.

Em última análise, veja o forno não como uma coleção de recursos, mas como um sistema completo projetado para realizar uma tarefa específica de forma segura e confiável.

Tabela Resumo:

| Categoria de Recurso | Elementos Chave | Benefícios |

|---|---|---|

| Durabilidade | Aço inoxidável de alta qualidade, carcaça de resfriamento de dupla camada, estabilidade de alta temperatura (±1°C), controle preciso de atmosfera/vácuo | Longa vida útil, resistência à corrosão, estresse térmico reduzido, resultados repetíveis |

| Segurança | Sistemas passivos (carcaça de dupla camada, corte automático de energia) e ativos (sobretemperatura, sobrecorrente, detecção de vazamento de gás), controles inteligentes | Proteção do operador, prevenção de acidentes, minimização de erro humano |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções duráveis e seguras, como Fornos Tubulares, Fornos Múfla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e a segurança. Contate-nos hoje para discutir como podemos apoiar seus objetivos de pesquisa, produção ou educação!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência