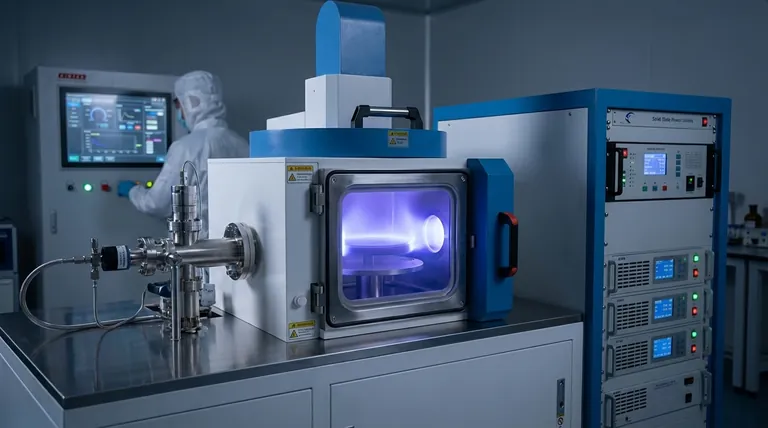

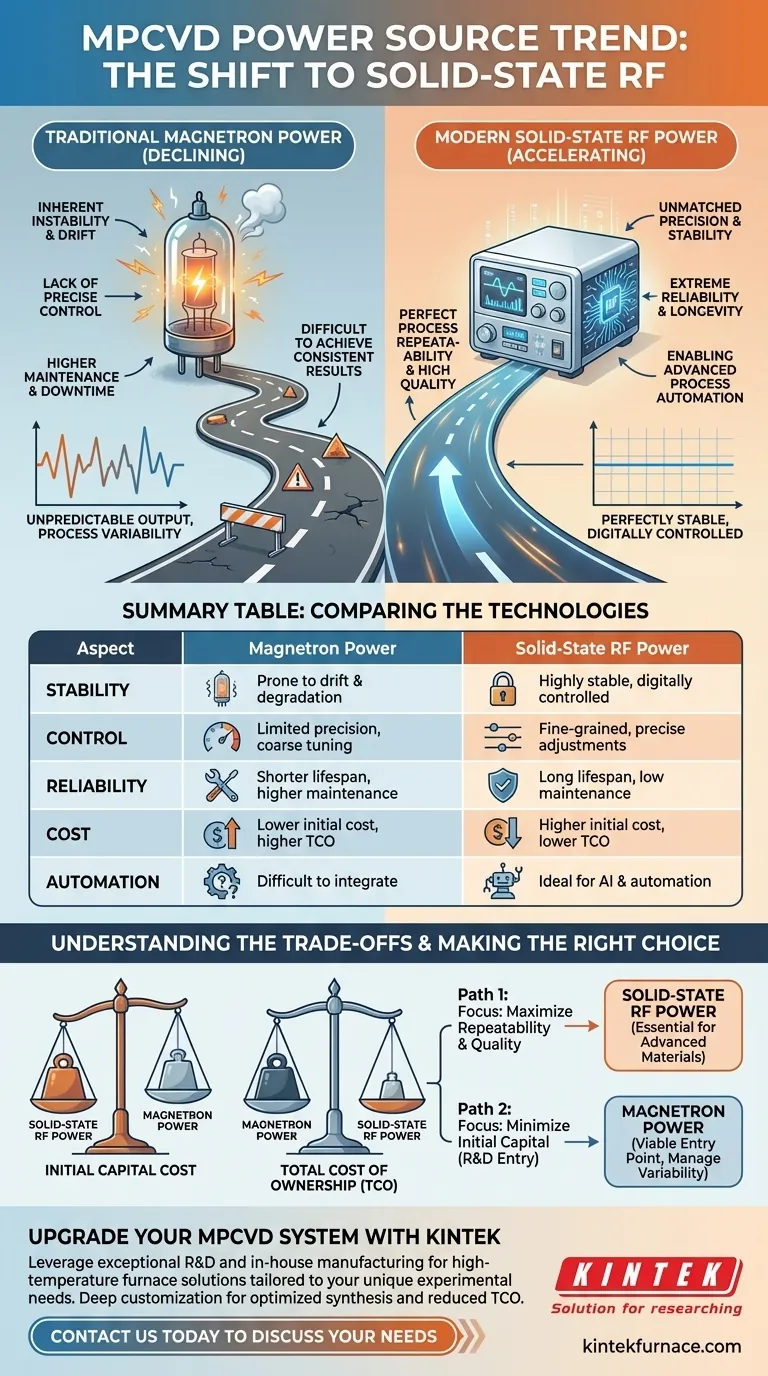

A tendência mais significativa na tecnologia de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) é a mudança clara e acelerada das fontes de energia tradicionais baseadas em magnetron. Estas estão sendo sistematicamente substituídas por modernas fontes de energia de micro-ondas de RF de estado sólido, uma mudança impulsionada pela demanda por maior controle de processo, confiabilidade e eficiência na síntese de materiais avançados.

Esta transição é mais do que uma simples atualização de componente; representa um movimento fundamental em direção à engenharia de precisão. Ao substituir a natureza flutuante dos magnetrons pela estabilidade absoluta da eletrônica de estado sólido, os operadores desbloqueiam um novo nível de repetibilidade do processo e qualidade do material.

As Limitações da Energia Tradicional de Magnetron

Durante anos, os magnetrons foram o padrão para gerar a energia de micro-ondas necessária para criar plasma em um reator MPCVD. No entanto, suas limitações físicas inerentes apresentam desafios significativos para a produção de alto volume e alta pureza.

Instabilidade Inerente e Desvio (Drift)

Magnetrons são essencialmente tubos de vácuo que se degradam com o tempo. Sua potência de saída e frequência podem sofrer desvio durante uma única execução do processo e certamente mudarão ao longo da vida útil do componente, introduzindo variabilidade no processo.

Essa instabilidade torna difícil obter resultados consistentes de um lote para o outro, uma falha crítica para a produção em escala industrial.

Falta de Controle Preciso

A potência de saída de um magnetron é difícil de controlar com precisão. Eles funcionam mais como um interruptor de luz com um dimmer muito grosseiro, faltando a sintonia fina necessária para otimizar receitas complexas para materiais como diamante ou grafeno.

Essa limitação restringe a capacidade de fazer microajustes no plasma, que são frequentemente necessários para alcançar propriedades específicas do material.

Maior Manutenção e Tempo de Inatividade (Downtime)

Magnetrons são componentes consumíveis com vida útil operacional finita. Eles exigem substituição periódica, o que introduz tempo de inatividade do sistema, custos de manutenção e o risco de inconsistências no processo toda vez que uma nova unidade é instalada.

As Vantagens da Energia de RF de Estado Sólido

Os geradores de estado sólido são construídos com tecnologia de semicondutores moderna, contornando completamente os problemas associados aos magnetrons baseados em tubos de vácuo. Eles oferecem um nível de controle que é essencial para a ciência de materiais de próxima geração.

Precisão e Estabilidade Incomparáveis

As fontes de energia de estado sólido fornecem potência e frequência exatas e controladas digitalmente. Essa saída permanece perfeitamente estável durante a execução do processo e durante toda a vida útil do gerador, que pode exceder dezenas de milhares de horas.

Essa estabilidade é a chave para alcançar repetibilidade perfeita do processo e deposição de material consistentemente de alta qualidade.

Confiabilidade e Longevidade Extremas

Como não possuem filamentos degradantes ou peças consumíveis, os geradores de micro-ondas de estado sólido são excepcionalmente confiáveis. Sua vida útil dramaticamente mais longa elimina o tempo de inatividade e os custos de substituição associados aos magnetrons.

Essa confiabilidade se traduz diretamente em um menor custo total de propriedade (TCO) e maior tempo de atividade do sistema.

Viabilizando a Automação Avançada de Processos

O controle digital preciso das fontes de estado sólido as torna ideais para integração com sistemas de automação e IA. Esses sistemas podem monitorar o processo em tempo real e fazer ajustes de milissegundos na potência, permitindo um nível de otimização que é impossível com magnetrons.

Essa capacidade é um requisito fundamental para o desenvolvimento de sistemas MPCVD mais eficientes energeticamente e inteligentes para a síntese de nanomateriais.

Compreendendo as Compensações (Trade-offs)

Embora os benefícios da tecnologia de estado sólido sejam claros, é importante considerar as implicações práticas de sua adoção.

Custo de Capital Inicial

Os sistemas de energia de micro-ondas de RF de estado sólido geralmente têm um preço de compra inicial mais alto em comparação com seus equivalentes baseados em magnetron. Este pode ser um fator significativo para laboratórios ou empresas com capital inicial limitado.

Custo Total de Propriedade (TCO)

O custo inicial mais alto é frequentemente compensado por um TCO significativamente menor. Considerando a falta de peças de reposição, manutenção reduzida, maior eficiência energética e maior tempo de atividade do sistema, a opção de estado sólido frequentemente se torna a escolha mais econômica a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve estar diretamente alinhada com suas prioridades operacionais e objetivos de longo prazo.

- Se seu foco principal é maximizar a repetibilidade do processo e produzir material de alta qualidade em escala: A estabilidade superior e o controle preciso de uma fonte de energia de RF de estado sólido são essenciais.

- Se seu foco principal é minimizar o gasto de capital inicial para P&D exploratória: Um sistema de magnetron tradicional pode ser um ponto de entrada viável, mas você deve estar preparado para gerenciar a variabilidade do processo e os custos de substituição futuros.

Em última análise, a adoção da tecnologia de estado sólido é um investimento na precisão, confiabilidade e prontidão futura de seus processos de crescimento de materiais.

Tabela Resumo:

| Aspecto | Energia de Magnetron | Energia de RF de Estado Sólido |

|---|---|---|

| Estabilidade | Propenso a desvio e degradação | Altamente estável, controlado digitalmente |

| Controle | Precisão limitada, ajuste grosseiro | Ajustes precisos e detalhados |

| Confiabilidade | Vida útil mais curta, manutenção mais alta | Vida útil longa, baixa manutenção |

| Custo | Custo inicial mais baixo, TCO mais alto | Custo inicial mais alto, TCO mais baixo |

| Automação | Difícil de integrar | Ideal para IA e automação |

Pronto para atualizar seu sistema MPCVD com energia de RF de estado sólido avançada para precisão e confiabilidade incomparáveis? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura como Sistemas CVD/PECVD, adaptados às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas profundas capacidades de personalização podem otimizar seus processos de síntese de materiais e reduzir o custo total de propriedade!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados