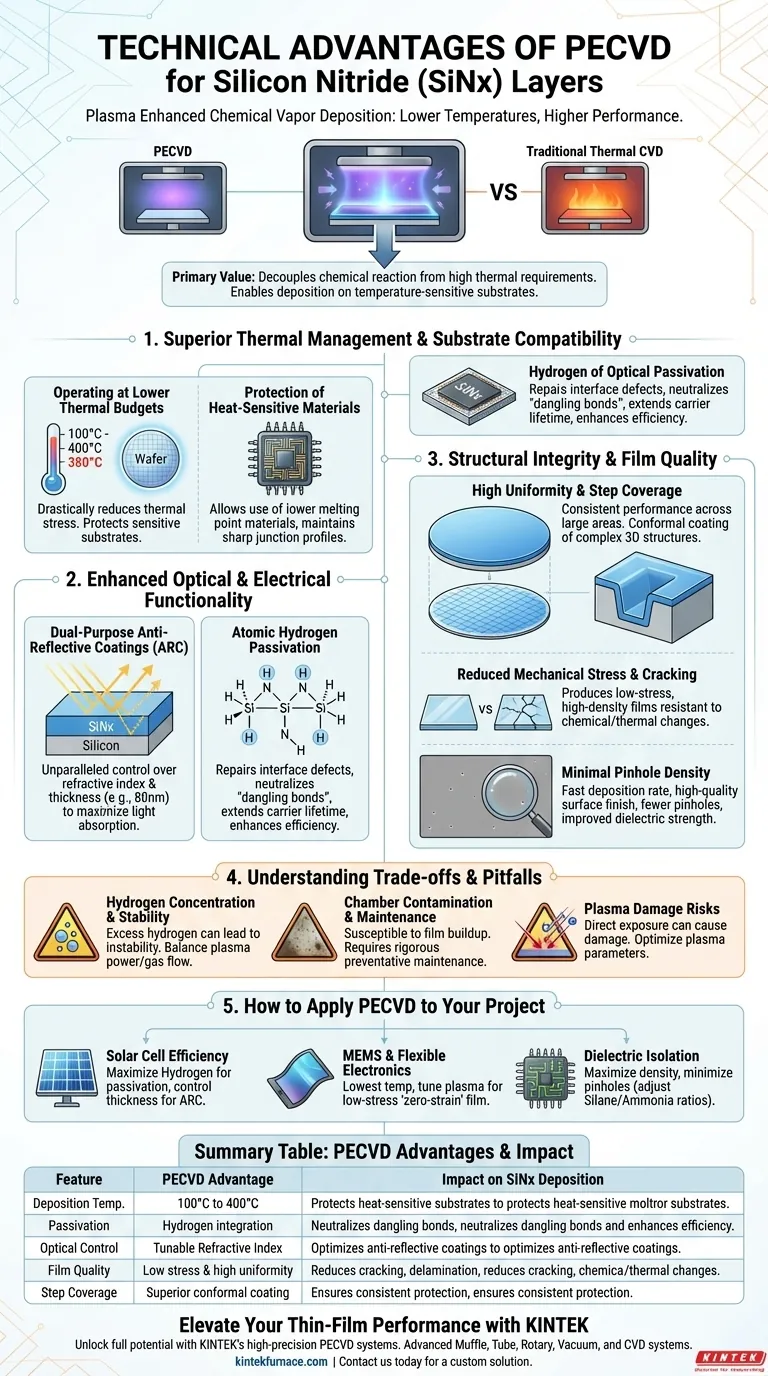

Os sistemas de Deposição Química de Vapor Assistida por Plasma (PECVD) oferecem uma vantagem técnica crítica ao utilizar energia de plasma para impulsionar reações químicas em temperaturas significativamente mais baixas do que o CVD térmico convencional. Ao depositar nitreto de silício (SiNx), este processo permite um controle preciso da espessura do filme e do índice de refração, ao mesmo tempo que facilita a passivação por hidrogênio, essencial para melhorar o desempenho elétrico e a eficiência de dispositivos semicondutores e células solares.

O principal valor do PECVD reside na sua capacidade de desacoplar a reação química dos altos requisitos térmicos, permitindo a deposição de filmes de SiNx de alta qualidade e baixo estresse em substratos sensíveis à temperatura. Esta técnica serve simultaneamente como um revestimento antirreflexo funcional e uma camada de passivação crítica.

Gerenciamento Térmico Superior e Compatibilidade de Substrato

Operando com Orçamentos Térmicos Mais Baixos

A Deposição Química de Vapor padrão geralmente requer altas temperaturas que podem danificar substratos sensíveis ou camadas de dispositivos pré-existentes. O PECVD opera efetivamente entre 100°C e 400°C (comumente em torno de 380°C), reduzindo drasticamente o estresse térmico aplicado ao wafer.

Proteção de Materiais Sensíveis ao Calor

Ao manter um requisito de temperatura básica mais baixo, o PECVD permite o uso de materiais com pontos de fusão mais baixos ou aqueles propensos à difusão em altas temperaturas. Essa flexibilidade é vital para eletrônicos avançados, onde a manutenção de perfis de junção nítidos é uma prioridade.

Funcionalidade Óptica e Elétrica Aprimorada

Revestimentos Antirreflexo de Dupla Finalidade (ARC)

As camadas de SiNx de PECVD são frequentemente usadas como revestimentos antirreflexo devido ao controle incomparável do sistema sobre o índice de refração e a espessura do filme. Essa precisão permite que os engenheiros visem comprimentos de onda específicos, como camadas de 80nm, para maximizar a absorção de luz por meio de interferência coerente.

Passivação por Hidrogênio Atômico

Durante o processo PECVD, átomos de hidrogênio são naturalmente introduzidos no filme de SiNx e na interface de silício subjacente. Essa passivação por hidrogênio repara defeitos de interface e neutraliza "ligações quebradas", o que estende significativamente o tempo de vida dos portadores e melhora a eficiência da conversão fotoelétrica.

Integridade Estrutural e Qualidade do Filme

Alta Uniformidade e Cobertura de Degraus

Os sistemas PECVD produzem filmes com alta uniformidade em substratos de grande área, garantindo desempenho consistente na produção em massa. O processo também fornece cobertura de degraus superior, o que significa que a camada de SiNx pode revestir conformemente estruturas 3D complexas sem deixar lacunas ou pontos finos.

Estresse Mecânico e Rachaduras Reduzidos

Ao contrário do CVD tradicional, o PECVD produz filmes de baixo estresse que são menos suscetíveis a rachaduras ou delaminação. As camadas de SiNx resultantes exibem alta reticulação e densidade, fornecendo resistência robusta a mudanças químicas ou térmicas subsequentes.

Densidade Mínima de Pinos

O ambiente assistido por plasma facilita uma taxa de deposição rápida, mantendo um acabamento superficial de alta qualidade. Isso leva a filmes com menos pinos, o que melhora a resistência dielétrica e as qualidades protetoras da camada de SiNx.

Compreendendo os Compromissos e Armadilhas

Concentração e Estabilidade do Hidrogênio

Embora o hidrogênio seja benéfico para a passivação, um excesso de hidrogênio no filme de SiNx pode levar a problemas de estabilidade a longo prazo ou "bolhas" durante etapas subsequentes de alta temperatura. Os engenheiros devem equilibrar cuidadosamente a potência do plasma e o fluxo de gás para atingir o teor de hidrogênio desejado.

Contaminação e Manutenção da Câmara

As câmaras PECVD são suscetíveis ao acúmulo de filmes espessos nas paredes, que podem se soltar e contaminar o substrato. Embora esses sistemas sejam relativamente fáceis de limpar em comparação com algumas alternativas, um cronograma de manutenção preventiva rigoroso é necessário para garantir altos rendimentos.

Riscos de Danos por Plasma

A exposição direta a plasma de alta energia pode ocasionalmente causar "danos por plasma" a óxidos de porta sensíveis ou estruturas de superfície. A otimização da frequência e potência do plasma é necessária para minimizar o bombardeio de íons enquanto mantém as taxas de deposição.

Como Aplicar PECVD ao Seu Projeto

Ao integrar SiNx de PECVD em seu fluxo de fabricação, seus objetivos técnicos específicos ditarão os parâmetros do sistema.

- Se o seu foco principal for a eficiência da célula solar: Otimize os parâmetros de deposição para maximizar o teor de hidrogênio para passivação de superfície, controlando rigorosamente a espessura para 80nm para antirreflexo.

- Se o seu foco principal for MEMS ou eletrônicos flexíveis: Priorize a menor temperatura de deposição possível e concentre-se em ajustar a potência do plasma para obter um filme de baixo estresse e "tensão zero" para evitar a deformação do substrato.

- Se o seu foco principal for isolamento dielétrico: Concentre-se em maximizar a densidade do filme e minimizar a contagem de pinos ajustando as razões dos gases precursores (tipicamente Silano e Amônia) para garantir alta tensão de ruptura.

Ao alavancar a versatilidade de baixa temperatura do PECVD, você pode obter uma camada de SiNx de alto desempenho que protege, passiva e otimiza a arquitetura do seu dispositivo.

Tabela Resumo:

| Recurso | Vantagem PECVD | Impacto na Deposição de SiNx |

|---|---|---|

| Temp. de Deposição | 100°C a 400°C | Protege substratos sensíveis ao calor e previne a difusão. |

| Passivação | Integração de hidrogênio | Neutraliza ligações quebradas e melhora a eficiência elétrica. |

| Controle Óptico | Índice de Refração Sintonizável | Otimiza revestimentos antirreflexo (ARC) para células solares. |

| Qualidade do Filme | Baixo estresse e alta uniformidade | Reduz rachaduras, delaminação e densidade de pinos. |

| Cobertura de Degraus | Revestimento conformável superior | Garante proteção consistente em estruturas 3D complexas. |

Eleve o Desempenho do Seu Filme Fino com KINTEK

Desbloqueie todo o potencial da sua produção de semicondutores ou células solares com os sistemas PECVD de alta precisão da KINTEK. Apoiados por P&D e fabricação especializados, fornecemos sistemas avançados de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às suas necessidades exclusivas de laboratório e industriais.

Nossas soluções personalizáveis de alta temperatura garantem:

- Controle de Precisão: Alcance espessura de filme e índice de refração exatos para camadas de SiNx.

- Versatilidade Inigualável: Ideal para MEMS, eletrônicos flexíveis e isolamento dielétrico.

- Suporte Especializado: Beneficie-se de nossa profunda experiência em engenharia em tecnologia de plasma aprimorado.

Pronto para otimizar seu processo de deposição para qualidade superior e orçamentos térmicos mais baixos? Entre em contato conosco hoje para discutir sua solução personalizada.

Guia Visual

Referências

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como um forno tubular horizontal aprimorado por plasma de radiofrequência (RF) contribui para a síntese de filmes finos de Ga2O3?

- Por que o PECVD é preferido para substratos sensíveis termicamente? Permite a Deposição de Filmes Finos de Alta Qualidade e Baixa Temperatura

- Qual a diferença entre sputtering e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são as vantagens do PECVD em relação ao CVD tradicional para filmes de SiN? Desbloqueie a Excelência em Filmes Finos a Baixa Temperatura

- O que são plasmas acoplados capacitivamente e acoplados indutivamente em PECVD? Escolha o Plasma Certo para Qualidade de Filme Superior

- Para que serve o PECVD? Habilita a deposição de filmes finos a baixa temperatura para fabricação avançada

- Como o equipamento PECVD contribui para as células inferiores TOPCon? Dominando a hidrogenação para máxima eficiência solar

- Como funciona o equipamento de PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura