No contexto de PECVD, a principal diferença entre plasmas acoplados capacitivamente e acoplados indutivamente reside na forma como a energia é fornecida ao gás do processo. O Plasma Acoplado Capacitivamente (CCP) usa um campo elétrico gerado entre dois eletrodos internos, muito parecido com um capacitor. Em contraste, o Plasma Acoplado Indutivamente (ICP) usa um campo magnético gerado por uma bobina externa para induzir uma corrente elétrica dentro do gás, semelhante a um transformador.

A escolha entre CCP e ICP é uma troca fundamental entre simplicidade e desempenho. O CCP oferece um design mais simples e comum, enquanto o ICP fornece um plasma mais denso e puro que possibilita filmes de maior qualidade e taxas de deposição mais rápidas.

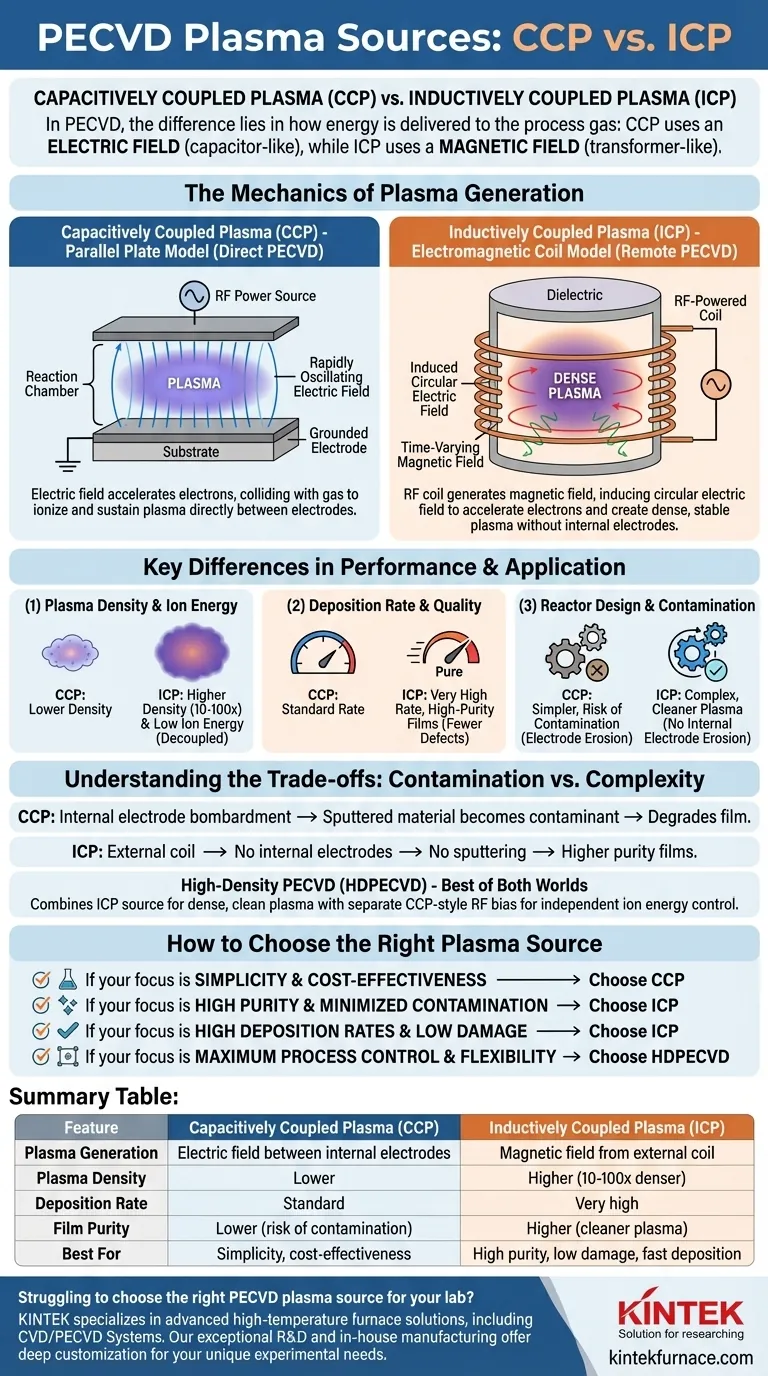

A Mecânica da Geração de Plasma

Para escolher o método certo, você deve primeiro entender como cada um energiza um gás para o estado de plasma. O mecanismo afeta diretamente as propriedades do filme resultante.

Plasma Acoplado Capacitivamente (CCP): O Modelo de Placa Paralela

Um reator CCP é o design mais comum em PECVD, frequentemente referido como um sistema de PECVD direto. Ele opera usando duas placas de metal paralelas, ou eletrodos, dentro da câmara de reação.

Um eletrodo é aterrado, enquanto o outro é conectado a uma fonte de alimentação de radiofrequência (RF). Isso cria um campo elétrico que oscila rapidamente entre as placas.

Este campo acelera os elétrons livres no gás, fazendo com que colidam e ionizem as moléculas de gás, iniciando e sustentando o plasma diretamente entre os eletrodos onde o substrato se encontra.

Plasma Acoplado Indutivamente (ICP): O Modelo de Bobina Eletromagnética

Um reator ICP geralmente apresenta uma bobina alimentada por RF enrolada em torno de uma porção dielétrica (não condutora) da câmara. Este design é frequentemente chamado de sistema de PECVD remoto porque a fonte de energia está fora da câmara.

A corrente de RF que flui através da bobina gera um campo magnético que varia no tempo. Este campo magnético, por sua vez, induz um campo elétrico circular dentro da câmara.

Este campo elétrico induzido acelera os elétrons e cria um plasma muito denso e estável sem quaisquer eletrodos internos.

Diferenças Chave em Desempenho e Aplicação

As diferenças físicas na forma como os sistemas CCP e ICP são construídos levam a variações significativas no desempenho, tornando cada um adequado para diferentes objetivos.

Densidade do Plasma e Energia do Íon

O ICP gera um plasma de densidade significativamente maior (10 a 100 vezes mais denso) do que o CCP. Isso significa que há muito mais íons, elétrons e espécies químicas reativas disponíveis para o processo de deposição.

Crucialmente, o ICP pode criar este plasma de alta densidade com baixa energia de íons. Isso desacopla a densidade do plasma da energia dos íons que atingem o substrato, o que é uma grande vantagem.

Taxa e Qualidade de Deposição

A alta densidade de espécies reativas em um sistema ICP permite taxas de deposição muito altas, tornando-o ideal para ambientes de produção em massa, como a fabricação de células solares.

Como os eletrodos estão fora da câmara, os sistemas ICP produzem um plasma mais limpo. Isso resulta em filmes de maior pureza com menos defeitos.

Design do Reator e Contaminação

Os sistemas CCP são mecanicamente mais simples e mais comuns. No entanto, o eletrodo interno energizado está em contato direto com o plasma.

Os sistemas ICP são mais complexos, mas seu design de bobina externa separa fisicamente a fonte de energia do plasma.

Compreendendo as Trocas (Trade-offs)

A troca mais crítica entre esses dois métodos é o equilíbrio entre contaminação e complexidade.

O Problema de Contaminação no CCP

Em um sistema CCP, os íons do plasma são acelerados em direção ao eletrodo energizado. Este bombardeio pode causar sputtering (erosão) de material do próprio eletrodo.

Este material pulverizado torna-se um contaminante, que pode ser incorporado ao filme em crescimento, degradando suas propriedades elétricas ou ópticas.

A Vantagem do Plasma "Mais Limpo" do ICP

Como a fonte de energia de um ICP é uma bobina externa, não há eletrodos dentro da câmara para erodir.

Esta eliminação completa da erosão do eletrodo é a principal razão pela qual o ICP é conhecido por produzir filmes de maior pureza e é o método preferido quando o controle de contaminação é crítico.

PECVD de Alta Densidade (HDPECVD): O Melhor dos Dois Mundos

Sistemas avançados, conhecidos como PECVD de Plasma de Alta Densidade (HDPECVD), frequentemente combinam ambas as técnicas.

Uma fonte ICP é usada para gerar um plasma limpo e de alta densidade para deposição rápida. Simultaneamente, um viés de RF separado é aplicado ao suporte do substrato usando uma configuração semelhante à CCP para controlar independentemente a energia dos íons que bombardeiam o filme, oferecendo controle máximo do processo.

Como Escolher a Fonte de Plasma Certa

Sua escolha depende inteiramente das prioridades específicas do seu projeto em relação à qualidade do filme, rendimento (throughput) e custo.

- Se seu foco principal for simplicidade e custo-benefício para aplicações gerais: O CCP é a escolha estabelecida, direta e mais comum.

- Se seu foco principal for alta pureza do filme e minimização da contaminação: O ICP é a opção superior devido ao seu design de eletrodo externo e sem contato.

- Se seu foco principal for atingir altas taxas de deposição com baixo dano ao substrato: O plasma de alta densidade e baixa energia de íons do ICP é ideal para produção em massa eficiente.

- Se seu foco principal for controle máximo de processo e desempenho: Um sistema híbrido HDPECVD que combina uma fonte ICP com um viés estilo CCP oferece a maior flexibilidade.

Em última análise, compreender o mecanismo de geração de plasma permite que você controle as propriedades fundamentais do seu material depositado.

Tabela Resumo:

| Característica | Plasma Acoplado Capacitivamente (CCP) | Plasma Acoplado Indutivamente (ICP) |

|---|---|---|

| Geração de Plasma | Campo elétrico entre eletrodos internos | Campo magnético de bobina externa |

| Densidade do Plasma | Mais baixa | Mais alta (10-100x mais denso) |

| Taxa de Deposição | Padrão | Muito alta |

| Pureza do Filme | Mais baixa (risco de contaminação) | Mais alta (plasma mais limpo) |

| Ideal Para | Simplicidade, custo-benefício | Alta pureza, baixo dano, deposição rápida |

Com dificuldades para escolher a fonte de plasma PECVD certa para seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Aproveitando P&D excepcional e fabricação interna, oferecemos profunda personalização para corresponder precisamente às suas necessidades experimentais exclusivas — quer você precise da simplicidade do CCP ou dos benefícios de alto desempenho do ICP para qualidade de filme superior e taxas de deposição mais rápidas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório