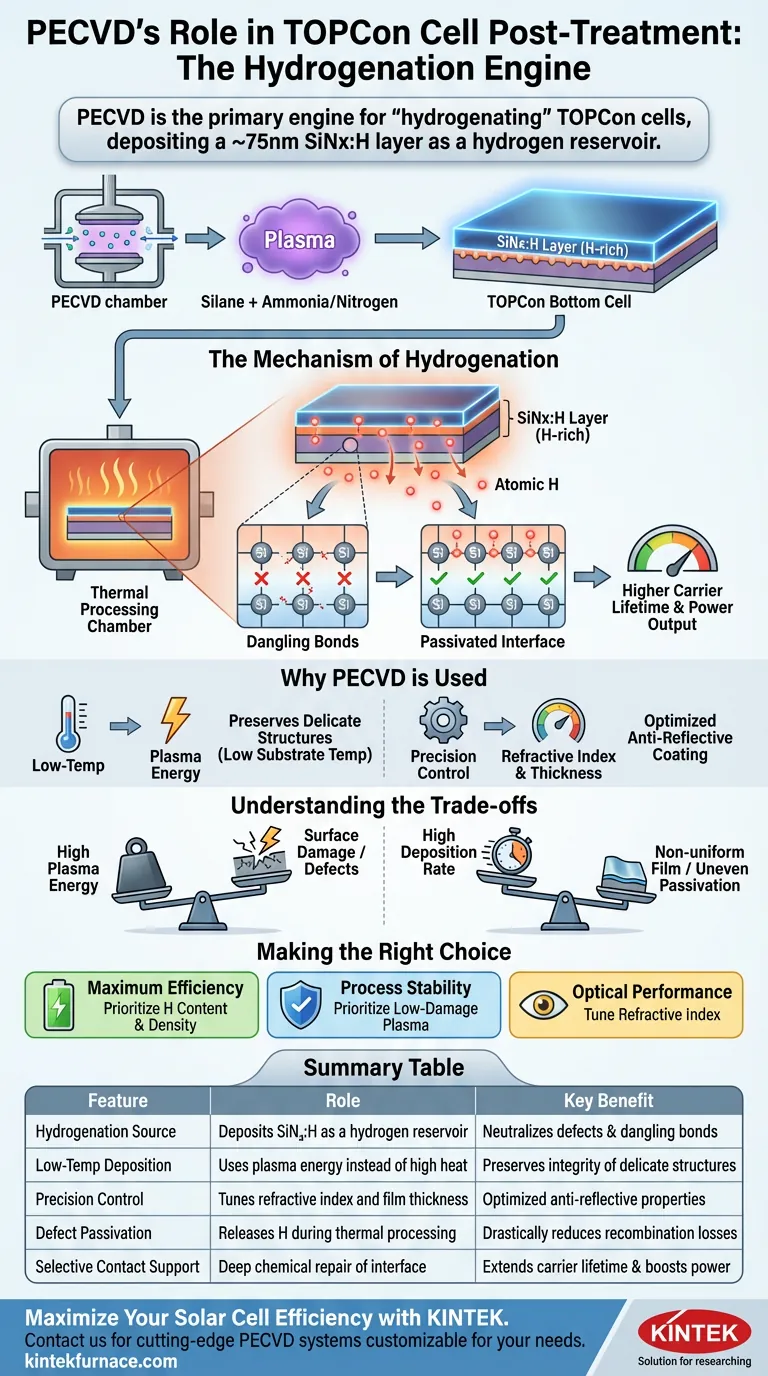

O equipamento PECVD é o principal motor para a "hidrogenação" das células TOPCon, uma etapa crítica de pós-tratamento que maximiza a eficiência. Ele funciona depositando uma camada de nitreto de silício hidrogenado (SiNx:H), com aproximadamente 75 nanômetros de espessura, na superfície da célula inferior.

A função principal desta camada de SiNx:H é atuar como um reservatório de hidrogênio. Durante as etapas térmicas subsequentes, este filme libera hidrogênio atômico na interface de silício subjacente, neutralizando defeitos e estendendo significativamente o tempo de vida dos portadores da célula.

O Mecanismo de Hidrogenação

A contribuição do PECVD para o pós-tratamento é química, em vez de estrutural. Ele prepara a célula para um processo conhecido como passivação por hidrogênio, que é essencial para fotovoltaicos de alto desempenho.

Criando a Fonte de Hidrogênio

O equipamento PECVD introduz gases reagentes, tipicamente silano e amônia ou nitrogênio, em uma câmara de vácuo.

Ao ionizar esses gases em um plasma, o equipamento deposita um filme fino e uniforme de nitreto de silício hidrogenado (SiNx:H).

Crucialmente, esta camada é projetada para reter uma alta concentração de átomos de hidrogênio em sua estrutura durante a deposição.

Ativação por Processamento Térmico

O próprio processo PECVD é a configuração; o resultado ocorre durante as etapas subsequentes de processamento térmico (cozimento).

Quando a célula é aquecida, o filme de SiNx:H libera seu hidrogênio armazenado.

Este hidrogênio atômico difunde para baixo na interface de contato seletiva de portadores da célula TOPCon.

Melhorando o Tempo de Vida dos Portadores

Uma vez que o hidrogênio atinge a interface de silício, ele se liga a "ligações quebradas" — defeitos atômicos que, de outra forma, prenderiam elétrons e reduziriam a eficiência.

Ao satisfazer essas ligações, o hidrogênio passiva a interface, reduzindo drasticamente as perdas por recombinação.

Isso resulta em um tempo de vida dos portadores mais alto, o que significa que a célula pode reter a carga elétrica por mais tempo, traduzindo-se diretamente em maior produção de energia.

Por Que o PECVD é Usado Para Esta Etapa

Embora o objetivo principal seja a hidrogenação, as capacidades específicas do equipamento PECVD o tornam a ferramenta ideal para esta aplicação sensível.

Deposição a Baixa Temperatura

A deposição térmica padrão requer alto calor, o que poderia danificar as estruturas delicadas já formadas na célula solar.

O PECVD usa energia de plasma em vez de energia térmica para impulsionar reações químicas.

Isso permite que o revestimento protetor de SiNx:H seja aplicado em temperaturas de substrato mais baixas, preservando a integridade das camadas subjacentes.

Controle Preciso do Filme

O equipamento PECVD oferece controle excepcional sobre a estequiometria (equilíbrio químico) do filme depositado.

Os fabricantes podem ajustar precisamente o índice de refração e a espessura da camada.

Isso garante que o filme não apenas forneça hidrogênio, mas também sirva como um revestimento antirreflexo eficaz, aumentando ainda mais a absorção de luz.

Entendendo os Compromissos

Embora o PECVD seja padrão, ele introduz desafios específicos que devem ser gerenciados para garantir a qualidade da célula.

Riscos de Danos por Plasma

Os mesmos íons de alta energia que permitem a deposição a baixa temperatura podem bombardear fisicamente a superfície da célula.

Se a energia do plasma for muito alta, ela pode causar danos na superfície ou defeitos na rede, criando efetivamente novos problemas ao tentar resolver os antigos.

Uniformidade vs. Rendimento

Altas taxas de deposição são desejáveis para velocidade de fabricação, mas podem comprometer a uniformidade do conteúdo de hidrogênio.

Um filme não uniforme leva a uma passivação desigual, resultando em células com eficiência variável em sua superfície.

Fazendo a Escolha Certa Para Seu Objetivo

A eficácia de sua estratégia de pós-tratamento depende de como você ajusta os parâmetros do PECVD.

- Se seu foco principal é a Eficiência Máxima: Priorize o conteúdo de hidrogênio e a densidade do filme de SiNx:H para garantir uma passivação profunda e completa dos defeitos de interface.

- Se seu foco principal é a Estabilidade do Processo: Priorize receitas de plasma de baixo dano para minimizar o bombardeamento de íons, garantindo que as camadas de passivação subjacentes permaneçam intactas.

- Se seu foco principal é o Desempenho Óptico: Ajuste o índice de refração da camada de SiNx:H para otimizar a captura de luz, mantendo níveis suficientes de hidrogênio.

Em última análise, o equipamento PECVD transforma uma simples pastilha de silício em um dispositivo de alto desempenho, transformando uma simples etapa de revestimento em um mecanismo profundo de reparo químico.

Tabela Resumo:

| Recurso | Papel no Pós-Tratamento TOPCon | Benefício Principal |

|---|---|---|

| Fonte de Hidrogenação | Deposita camada de SiNx:H como reservatório de hidrogênio | Neutraliza defeitos atômicos e ligações quebradas |

| Deposição a Baixa Temperatura | Usa energia de plasma em vez de alto calor | Preserva a integridade de estruturas delicadas da célula |

| Controle de Precisão | Ajusta índice de refração e espessura do filme | Otimiza propriedades antirreflexo e absorção de luz |

| Passivação de Defeitos | Libera hidrogênio durante o processamento térmico | Reduz drasticamente as perdas por recombinação |

| Suporte de Contato Seletivo | Reparo químico profundo da interface de silício | Estende o tempo de vida dos portadores e aumenta a produção de energia |

Maximize a Eficiência de Sua Célula Solar com KINTEK

Você está procurando otimizar sua produção de células TOPCon com hidrogenação de precisão? Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas PECVD de ponta e fornos de alta temperatura de laboratório — incluindo sistemas Muffle, Tube, Rotary e Vacuum CVD — todos personalizáveis para suas necessidades exclusivas de energia solar e semicondutores. Nossa tecnologia avançada garante receitas de plasma de baixo dano e uniformidade superior do filme para ajudá-lo a alcançar tempos de vida de portadores líderes de mercado.

Pronto para elevar o desempenho do seu laboratório? Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como o PECVD difere dos processos tradicionais de CVD? Descubra a Deposição de Filmes Finos a Baixa Temperatura

- Quais são as principais vantagens do processo PECVD? Desbloqueie a Deposição de Filmes de Alta Velocidade e Baixa Temperatura

- Como evoluíram os sistemas PECVD ao longo do tempo? Do Lote para a Pastilha Única para a Precisão

- O que é Deposição Química de Vapor Assistida por Plasma (PECVD) e como ela difere da CVD convencional? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o plasma é criado no PECVD? Desbloqueando a Deposição de Filmes Finos a Baixa Temperatura

- Quais são as vantagens de taxa de produção do PECVD? Aumente o Rendimento com Velocidade de Baixa Temperatura

- Quais são as aplicações do PECVD? Desvende a Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da CVD de plasma em comparação com outros processos? Obter Deposição de Filmes de Alta Qualidade em Baixa Temperatura