Em sua essência, a principal vantagem da Deposição Química de Vapor Assistida por Plasma (PECVD) é sua capacidade de cultivar filmes de alta qualidade em temperaturas significativamente mais baixas e velocidades mais rápidas do que os processos tradicionais de CVD térmica. Ao usar um plasma energizado para decompor gases precursores em vez de depender apenas do calor elevado, a PECVD evita o estresse térmico que pode danificar substratos sensíveis ou camadas de dispositivo subjacentes.

A percepção crucial é que a PECVD desacopla a energia necessária para a reação química da energia térmica. Este uso de "plasma frio" possibilita a deposição de materiais em substratos que simplesmente não sobreviveriam às temperaturas extremas da CVD convencional.

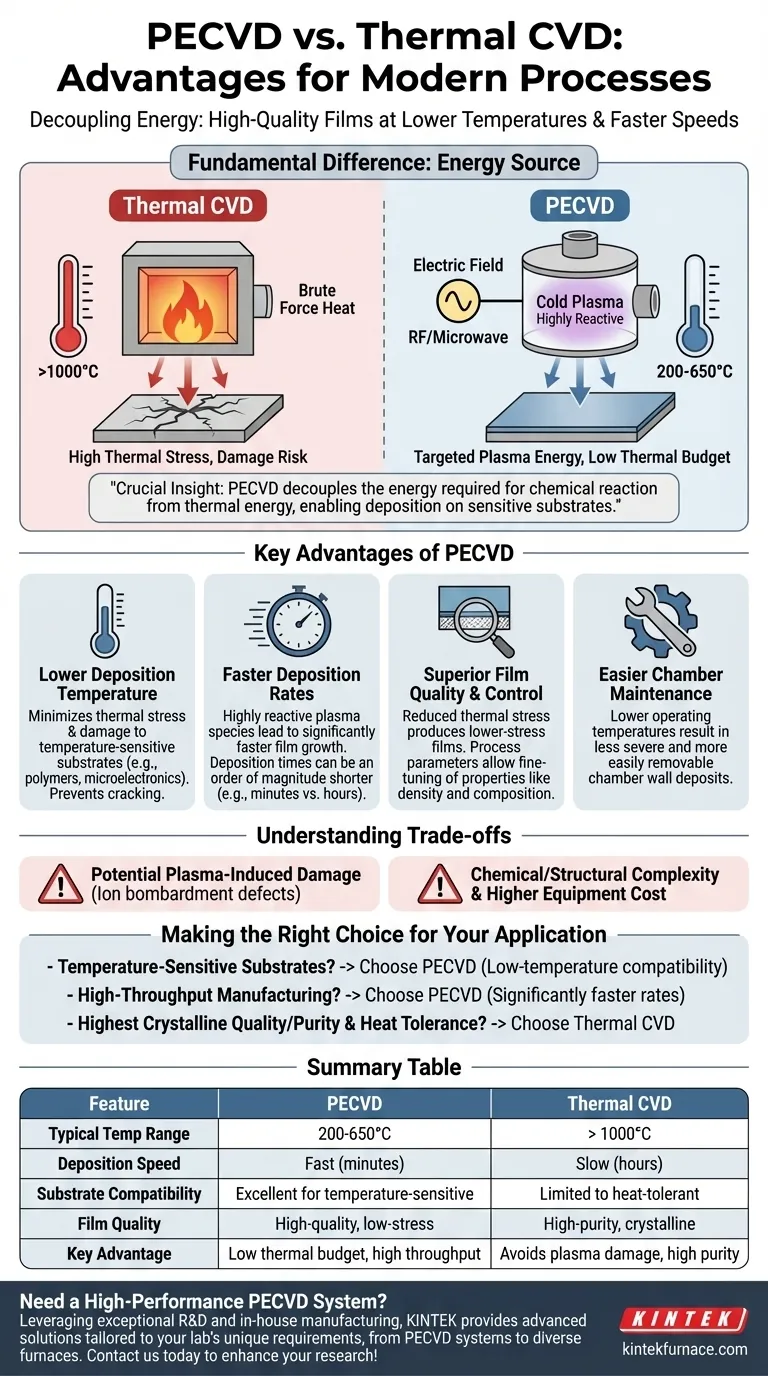

A Diferença Fundamental: Fonte de Energia

Para entender as vantagens da PECVD, você deve primeiro compreender como ela difere da CVD térmica em seu método de fornecimento de energia para a reação de deposição.

CVD Térmica: Calor de Força Bruta

A Deposição Química de Vapor (CVD) tradicional é conceitualmente simples. Ela usa temperaturas muito altas, muitas vezes excedendo 1000°C, para dar às moléculas de gás precursor energia térmica suficiente para se decompor e reagir em uma superfície de substrato.

Este processo é eficaz, mas indiscriminado. O calor elevado afeta tudo na câmara, incluindo o substrato e quaisquer estruturas previamente fabricadas nele.

PECVD: Energia de Plasma Direcionada

A PECVD opera em temperaturas muito mais baixas, tipicamente na faixa de 200-650°C. Em vez de calor, ela usa um campo elétrico (como radiofrequência ou micro-ondas) para ionizar os gases precursores, criando um plasma.

Este plasma é uma mistura altamente reativa de íons, elétrons e radicais. Essas espécies energizadas podem então reagir e se depositar na superfície do substrato sem a necessidade de energia térmica extrema, um estado frequentemente referido como "plasma frio".

Principais Vantagens da PECVD

Esta diferença fundamental na entrega de energia leva a vários benefícios operacionais significativos.

Temperatura de Deposição Mais Baixa

Esta é a vantagem mais crítica. A capacidade de depositar filmes em temperaturas mais baixas evita danos a substratos sensíveis à temperatura, como polímeros, ou componentes microeletrônicos delicados já presentes em um wafer de silício.

Isso reduz drasticamente o orçamento térmico do processo de fabricação geral, minimizando o estresse e o potencial de rachaduras nas camadas depositadas.

Taxas de Deposição Mais Rápidas

As espécies altamente reativas no plasma levam a um processo de deposição mais eficiente. Isso resulta em um crescimento de filme significativamente mais rápido, com tempos de deposição que podem ser uma ordem de magnitude menores do que a CVD térmica.

Por exemplo, um processo que levaria uma hora em um reator térmico poderia ser concluído em cerca de 5 minutos com PECVD, aumentando o rendimento de fabricação.

Qualidade e Controle de Filme Superiores

Embora pareça contraintuitivo, o processo de PECVD de baixa temperatura geralmente produz filmes de maior qualidade. O estresse térmico reduzido minimiza a probabilidade de rachaduras.

Além disso, os parâmetros do plasma (potência, pressão, fluxo de gás) dão aos engenheiros "botões" adicionais para ajustar as propriedades do filme, como sua densidade, estresse e composição.

Manutenção da Câmara Mais Fácil

Uma vantagem prática, mas importante, é a facilidade de limpeza da câmara. As temperaturas operacionais mais baixas em um sistema PECVD geralmente resultam em depósitos menos severos e mais fáceis de remover nas paredes da câmara em comparação com um reator de CVD térmica de alta temperatura.

Entendendo as Compensações

Nenhum processo está isento de compromissos. Embora poderosa, a PECVD tem características que devem ser consideradas.

Potencial para Danos Induzidos por Plasma

Os mesmos íons energéticos que possibilitam a deposição em baixa temperatura também podem bombardear fisicamente o substrato e o filme em crescimento. Isso pode, às vezes, introduzir defeitos ou danos, um fator ausente no processo puramente térmico.

Complexidade Química e Estrutural

O ambiente de plasma pode ser quimicamente complexo. Isso pode, às vezes, levar à incorporação indesejada de elementos, como hidrogênio de moléculas precursoras, no filme final, o que pode afetar suas propriedades elétricas ou ópticas. Os filmes também são frequentemente amorfos ou policristalinos em vez de monocristalinos.

Custo e Complexidade do Equipamento

Os sistemas PECVD, com seus geradores de energia de RF ou micro-ondas necessários e redes de casamento de impedância, são inerentemente mais complexos e caros do que os fornos relativamente mais simples usados para CVD térmica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente dos requisitos específicos do seu substrato e filme final.

- Se seu foco principal é trabalhar com substratos sensíveis à temperatura (como polímeros, orgânicos ou circuitos concluídos): A PECVD é a escolha clara e muitas vezes a única devido ao seu processamento em baixa temperatura.

- Se seu foco principal é a fabricação de alto rendimento e velocidade: As taxas de deposição significativamente mais rápidas da PECVD fornecem uma grande vantagem para a eficiência da produção.

- Se seu foco principal é alcançar a mais alta qualidade cristalina e pureza possíveis, e seu substrato pode tolerar o calor: A CVD térmica ou processos epitaxiais podem ser mais adequados, pois evitam qualquer risco de danos induzidos por plasma.

Em última análise, sua decisão depende de equilibrar a necessidade de compatibilidade com baixa temperatura e velocidade em relação às complexidades exclusivas de um processo baseado em plasma.

Tabela de Resumo:

| Característica | PECVD | CVD Térmica |

|---|---|---|

| Faixa de Temperatura Típica | 200-650°C | > 1000°C |

| Velocidade de Deposição | Rápida (minutos) | Lenta (horas) |

| Compatibilidade com Substrato | Excelente para materiais sensíveis à temperatura (ex: polímeros) | Limitada a substratos tolerantes a altas temperaturas |

| Qualidade do Filme | Filmes de alta qualidade e baixo estresse | Filmes cristalinos de alta pureza (se o substrato tolerar calor) |

| Vantagem Principal | Baixo orçamento térmico, alto rendimento | Evita danos induzidos por plasma, alta pureza |

Precisa de um Sistema PECVD de Alto Desempenho Adaptado aos Requisitos Únicos do Seu Laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossos sistemas PECVD são projetados para oferecer a deposição de baixa temperatura e alta velocidade que seus substratos sensíveis exigem. Nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Contate-nos hoje para discutir como nossas soluções PECVD podem aprimorar sua pesquisa e processos de fabricação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas