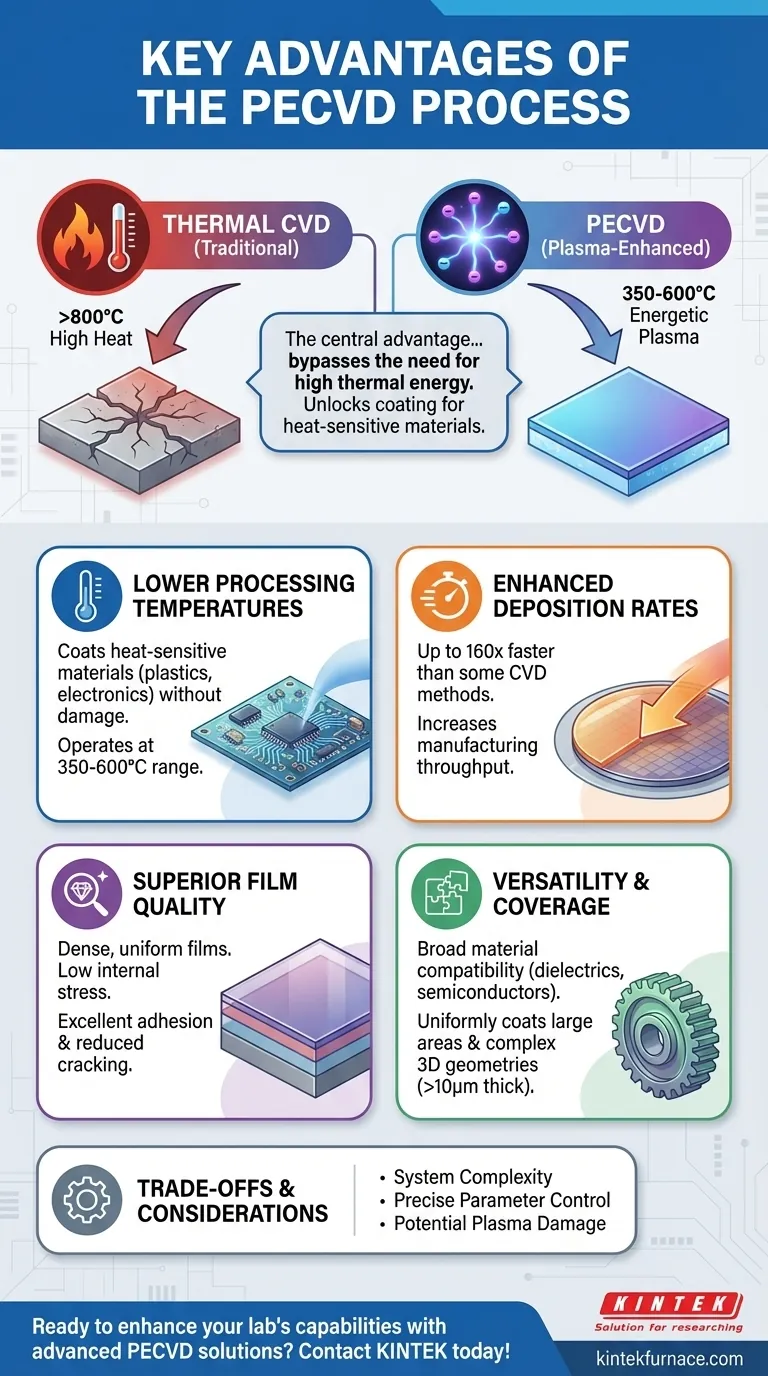

Em sua essência, a Deposição Química a Vapor Potencializada por Plasma (PECVD) é um processo que altera fundamentalmente os requisitos de energia para a deposição de filmes. Suas principais vantagens são a capacidade de operar em temperaturas significativamente mais baixas do que o CVD convencional, depositar uma ampla variedade de filmes de alta qualidade com baixo estresse interno e atingir taxas de deposição muito mais rápidas, tornando-o uma ferramenta de fabricação altamente versátil e eficiente.

A vantagem central do PECVD é o seu uso de plasma para energizar os gases precursores, o que dispensa a necessidade de alta energia térmica. Este princípio único desbloqueia a capacidade de revestir materiais sensíveis ao calor e melhora drasticamente a eficiência e a qualidade do processo de deposição.

A Vantagem Fundamental: Dispensando a Energia Térmica com Plasma

A Deposição Química a Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >800°C) para fornecer a energia necessária para que as reações químicas ocorram na superfície de um substrato. O PECVD oferece uma solução mais elegante, utilizando um campo elétrico para criar plasma, um gás ionizado contendo elétrons energéticos.

Temperaturas de Processamento Mais Baixas

Esses elétrons altamente energéticos — e não o calor elevado — transferem energia para as moléculas do gás precursor. Isso permite a deposição de filmes em temperaturas de substrato muito mais baixas, tipicamente na faixa de 350-600°C.

Essa capacidade é fundamental para depositar filmes em substratos sensíveis à temperatura, como plásticos, polímeros ou dispositivos eletrônicos complexos que seriam danificados ou destruídos pelas temperaturas do CVD convencional.

Taxas de Deposição Aprimoradas

O ambiente de plasma acelera drasticamente as reações químicas. Isso permite taxas de deposição significativamente mais altas em comparação com os processos térmicos.

Para alguns materiais, como o nitreto de silício, o PECVD pode ser até 160 vezes mais rápido do que o CVD de baixa pressão. Isso se traduz diretamente em maior rendimento de fabricação.

Qualidade de Filme Superior e Versatilidade

O ambiente único e rico em energia do PECVD permite a criação de filmes com propriedades desejáveis que muitas vezes são difíceis de alcançar com outros métodos.

Filmes Uniformes e de Alta Qualidade

O PECVD produz filmes densos e uniformes, com menos orifícios (pinholes) e uma tendência reduzida a rachaduras. O processo oferece excelente adesão do filme ao substrato.

Baixo Estresse Interno

Os filmes cultivados via PECVD geralmente exibem baixo estresse interno. Isso é crucial para o desempenho e a confiabilidade, pois o estresse elevado pode fazer com que os filmes se delaminem, rachem ou deformem o substrato subjacente.

Ampla Compatibilidade de Materiais

O PECVD é uma técnica excepcionalmente versátil. Pode ser usado para depositar uma ampla gama de materiais, incluindo dielétricos (como dióxido de silício e nitreto de silício), semicondutores (como silício amorfo) e até mesmo alguns metais e revestimentos semelhantes a polímeros.

Excelente Cobertura de Substrato

O processo é bem adequado para revestir substratos de grande área uniformemente. Ele também pode revestir eficazmente peças com geometrias 3D complexas, fornecendo melhor cobertura tridimensional do que métodos de linha de visão como a Deposição Física de Vapor (PVD). Além disso, o PECVD pode criar revestimentos muito espessos (superiores a 10 μm), uma capacidade frequentemente limitada em outras técnicas de deposição.

Entendendo as Compensações

Embora poderoso, o PECVD não está isento de complexidades. Reconhecer essas compensações é fundamental para tomar uma decisão informada.

Complexidade do Sistema

Os sistemas PECVD são inerentemente mais complexos do que os reatores CVD térmicos. Eles exigem fontes de energia de RF ou micro-ondas, redes de casamento de impedância e controle de processo mais sofisticado, o que pode aumentar o custo inicial do equipamento e a manutenção.

Controle de Parâmetros de Processo

A qualidade de um filme PECVD é altamente dependente de uma ampla variedade de parâmetros, incluindo composição do gás, taxa de fluxo, pressão, potência de RF e frequência. A otimização de um processo requer o ajuste cuidadoso dessas variáveis interconectadas.

Potencial para Danos por Plasma

Os mesmos íons energéticos que permitem a deposição em baixa temperatura podem, se não forem devidamente controlados, causar danos à superfície de um substrato sensível ou ao filme em crescimento. Isso requer um projeto de processo cuidadoso para equilibrar o aprimoramento da reação com a mitigação de danos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PECVD deve ser guiada pelos requisitos específicos do seu substrato e pelas propriedades de filme desejadas.

- Se o seu foco principal for revestir materiais sensíveis ao calor: O PECVD é a escolha definitiva, pois sua operação a baixa temperatura protege substratos que o CVD tradicional destruiria.

- Se o seu foco principal for alto rendimento e eficiência: As taxas de deposição rápidas do PECVD oferecem uma clara vantagem para a produção em massa sobre métodos térmicos mais lentos.

- Se o seu foco principal for integridade e desempenho do filme: A capacidade de produzir filmes com baixo estresse, bem aderidos e resistentes a rachaduras torna o PECVD ideal para aplicações exigentes.

- Se o seu foco principal for a versatilidade do material: O PECVD fornece uma única plataforma capaz de depositar uma vasta gama de revestimentos dielétricos, semicondutores e protetores.

Ao alavancar o plasma em vez do calor de força bruta, o PECVD oferece um nível de controle e capacidade que abre novas possibilidades na engenharia de materiais.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Temperaturas de Processamento Mais Baixas | Permite o revestimento de substratos sensíveis ao calor (ex: plásticos, eletrônicos) sem danos |

| Taxas de Deposição Aprimoradas | Até 160 vezes mais rápido que alguns métodos CVD, aumentando o rendimento de fabricação |

| Qualidade de Filme Superior | Produz filmes densos, uniformes, com baixo estresse interno e excelente adesão |

| Ampla Compatibilidade de Materiais | Deposita dielétricos, semicondutores e mais em vários substratos |

| Excelente Cobertura de Substrato | Reveste uniformemente grandes áreas e geometrias 3D complexas com camadas espessas (>10 μm) |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura de última geração, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização garante que atendemos com precisão às suas necessidades experimentais exclusivas, quer você esteja trabalhando com materiais sensíveis ao calor ou buscando maior rendimento. Entre em contato conosco hoje para discutir como nossas soluções PECVD personalizadas podem impulsionar sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório