Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo para deposição de filmes finos que substitui o calor intenso da CVD convencional pela energia de um plasma. Essa diferença fundamental permite que a PECVD opere em temperaturas muito mais baixas, tornando-a uma tecnologia crítica para revestir materiais que não suportam calor elevado.

A escolha essencial entre PECVD e CVD convencional é uma troca entre energia térmica e energia de plasma. O uso de plasma na PECVD permite a deposição de filmes de alta qualidade em temperaturas significativamente mais baixas, expandindo seu uso para materiais sensíveis ao calor onde a CVD convencional não é viável.

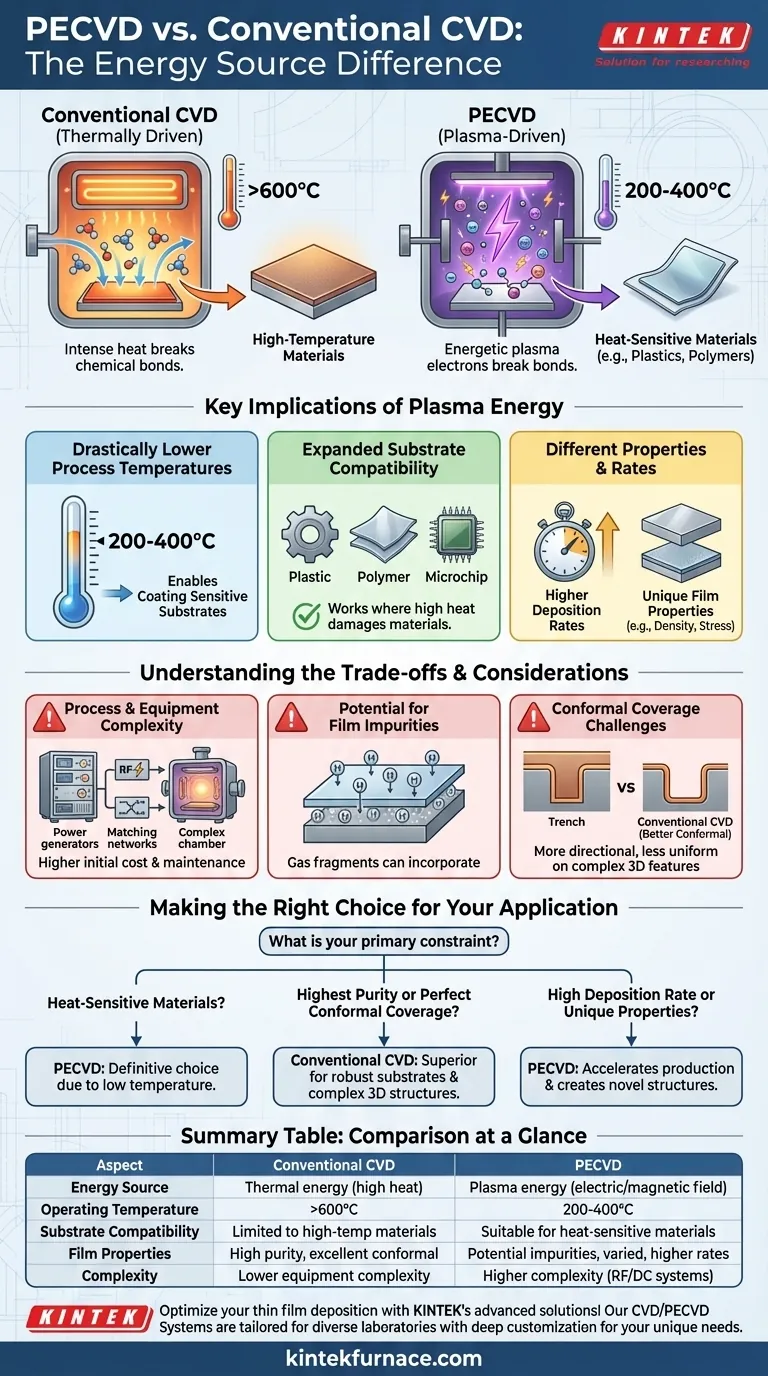

A Diferença Fundamental: Fonte de Energia

A distinção entre essas duas técnicas poderosas reside inteiramente em como elas fornecem a energia necessária para impulsionar a reação química.

CVD Convencional: Um Processo Impulsionado Termicamente

A Deposição Química de Vapor Convencional (CVD) depende puramente de energia térmica. O substrato é aquecido a temperaturas muito altas, o que energiza os gases precursores que fluem sobre ele.

Esse calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas das moléculas precursoras, permitindo que reajam e depositem um filme sólido na superfície quente do substrato.

PECVD: Um Processo Impulsionado por Plasma

A PECVD introduz uma segunda fonte de energia: o plasma. Um campo elétrico ou magnético é aplicado ao gás precursor dentro da câmara de reação, acendendo-o em um plasma.

Este plasma é um gás parcialmente ionizado contendo elétrons altamente energéticos. Esses elétrons, e não o calor do substrato, colidem e desmembram as moléculas do gás precursor, criando íons e radicais reativos que são então depositados no substrato muito mais frio.

Implicações Chave do Uso de Plasma

Substituir a energia térmica por energia de plasma cria várias vantagens críticas que determinam quando e por que a PECVD é usada.

Temperaturas de Processo Drasticamente Mais Baixas

Este é o benefício mais significativo da PECVD. Enquanto a CVD convencional geralmente requer temperaturas bem acima de 600°C, a PECVD normalmente opera na faixa de 200-400°C.

Essa redução é possível porque o plasma, e não o calor, está realizando o trabalho pesado de quebrar os gases precursores estáveis.

Compatibilidade Expandida de Substratos

A baixa temperatura de operação permite diretamente o revestimento de materiais sensíveis à temperatura.

Substratos como plásticos, polímeros e certos dispositivos semicondutores seriam danificados, derretidos ou destruídos pelo calor elevado da CVD convencional. A PECVD possibilita a deposição de filmes de alto desempenho nesses materiais.

Diferentes Propriedades do Filme e Taxas de Deposição

O ambiente químico único do plasma pode criar espécies reativas diferentes de um processo puramente térmico.

Isso pode levar a filmes com propriedades distintas, como densidade aprimorada ou estresse reduzido. Em muitos casos, a alta reatividade dentro do plasma também permite taxas de deposição mais altas do que a CVD convencional.

Entendendo as Compensações

Embora poderosa, a PECVD não é um substituto universal para a CVD convencional. A escolha envolve compensações claras ligadas à física subjacente.

Complexidade do Processo e Equipamento

Um sistema PECVD é inerentemente mais complexo. Requer geradores de energia de RF ou CC, redes de casamento de impedância e projetos de câmara robustos para gerar e conter o plasma. Isso pode se traduzir em custos iniciais de equipamento e manutenção mais altos.

Potencial para Impurezas no Filme

Como o plasma decompõe os precursores de forma tão agressiva, fragmentos das moléculas de gás (como o hidrogênio) podem ser incorporados ao filme em crescimento. Isso pode afetar as propriedades ópticas, elétricas ou mecânicas do filme, o que pode ser indesejável para certas aplicações de alta pureza.

Desafios de Cobertura Conforme

A CVD convencional, particularmente a CVD de Baixa Pressão (LPCVD), frequentemente se destaca na criação de filmes altamente conformes que revestem uniformemente estruturas 3D complexas. O processo PECVD pode ser mais direcional, às vezes resultando em revestimentos mais finos nas paredes laterais das características em comparação com as superfícies superiores.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto requer a correspondência das capacidades do processo com a restrição primária do seu projeto.

- Se seu foco principal é revestir materiais sensíveis ao calor: PECVD é a escolha definitiva e muitas vezes a única devido à sua baixa temperatura de operação.

- Se seu foco principal é a mais alta pureza de filme possível ou cobertura perfeitamente conforme em um substrato robusto: A CVD térmica convencional (como LPCVD ou APCVD) pode ser a opção superior.

- Se seu foco principal é uma alta taxa de deposição ou alcançar propriedades de filme exclusivas: A PECVD oferece um caminho para acelerar a produção e criar estruturas de materiais novas não possíveis apenas com métodos térmicos.

Em última análise, entender a fonte de energia — térmica versus plasma — é a chave para selecionar a tecnologia de deposição correta para seu material específico e objetivos de desempenho.

Tabela de Resumo:

| Aspecto | CVD Convencional | PECVD |

|---|---|---|

| Fonte de Energia | Energia térmica (calor elevado) | Energia de Plasma (campo elétrico/magnético) |

| Temperatura de Operação | Geralmente >600°C | Geralmente 200-400°C |

| Compatibilidade de Substrato | Limitada a materiais de alta temperatura | Adequado para materiais sensíveis ao calor (ex: plásticos, polímeros) |

| Propriedades do Filme | Alta pureza, excelente cobertura conforme | Potencial para impurezas, propriedades variadas, taxas de deposição mais altas |

| Complexidade | Menor complexidade do equipamento | Maior complexidade com sistemas de energia RF/CC |

Otimize sua deposição de filme fino com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos sistemas de forno de alta temperatura como Sistemas CVD/PECVD adaptados para diversos laboratórios. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para materiais sensíveis ao calor ou aplicações de alta pureza. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão