Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é o método preferido para substratos termicamente sensíveis porque substitui o calor intenso exigido pelo CVD tradicional pela energia de um plasma. Essa mudança fundamental permite a deposição de filmes finos de alta qualidade em temperaturas significativamente mais baixas, tipicamente entre 100°C e 400°C, prevenindo assim danos a materiais que não podem suportar altas cargas térmicas.

A percepção crítica é que o PECVD desvincula a fonte de energia para reações químicas da temperatura do substrato. Em vez de aquecer todo o sistema para decompor os gases precursores, ele usa um campo elétrico para criar um plasma reativo, permitindo o crescimento do filme sem submeter o substrato a calor destrutivo.

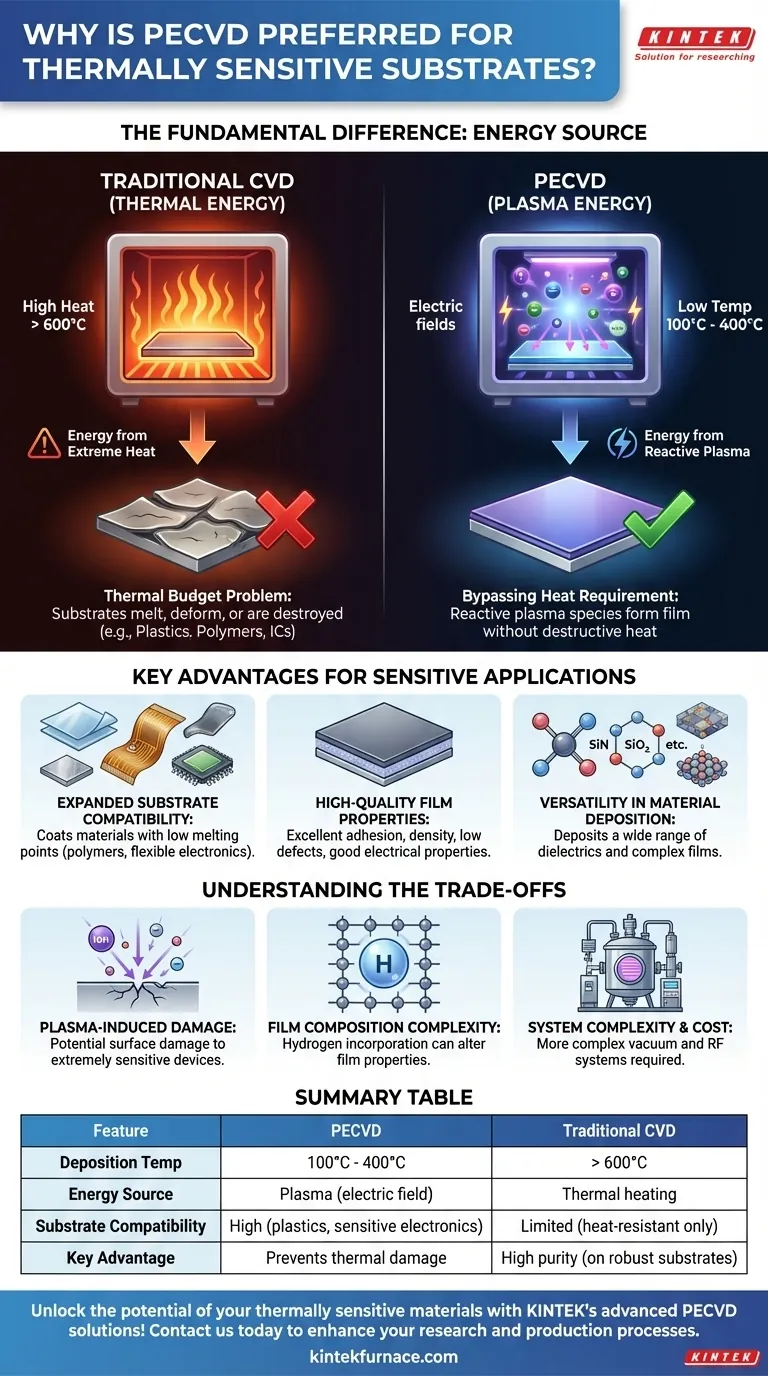

A Diferença Fundamental: Energia Térmica vs. Plasma

A escolha entre PECVD e CVD convencional depende de como a energia é fornecida aos precursores químicos. Essa única diferença tem implicações profundas para os tipos de materiais com os quais você pode trabalhar.

CVD Tradicional: O Problema do Orçamento Térmico

A Deposição Química a Vapor (CVD) convencional depende exclusivamente da energia térmica. O substrato e os gases precursores são aquecidos a temperaturas muito altas, frequentemente excedendo 600°C.

Esse calor elevado fornece a energia de ativação necessária para que os gases reajam e depositem um filme sólido no substrato. Esse "orçamento térmico" é simplesmente muito alto para muitos materiais, como plásticos, polímeros e certos circuitos integrados, que derreteriam, deformariam ou seriam destruídos.

PECVD: Ignorando a Exigência de Calor

O PECVD introduz uma nova forma de energia na equação: o plasma. Um plasma é um estado altamente energizado de gás criado pela aplicação de um forte campo elétrico.

Este processo remove elétrons dos átomos de gás, criando uma mistura de íons, radicais e elétrons livres altamente reativos.

Como o Plasma Permite a Deposição em Baixa Temperatura

A chave é que as espécies reativas dentro do plasma já possuem a energia necessária para reagir e formar o filme desejado. Elas não precisam de energia adicional de uma superfície quente.

Quando essas partículas energéticas entram em contato com o substrato comparativamente frio, elas condensam e formam um filme denso e de alta qualidade. A energia para a reação vem do próprio plasma, e não do aquecimento do substrato a temperaturas extremas.

Principais Vantagens para Aplicações Sensíveis

A natureza de baixa temperatura do PECVD desbloqueia capacidades que são impossíveis com métodos de alta temperatura, tornando-o indispensável para a eletrônica moderna e a ciência dos materiais.

Compatibilidade Expandida de Substratos

O benefício mais direto é a capacidade de revestir materiais com baixos pontos de fusão ou estabilidade térmica. Isso expande drasticamente a gama de substratos viáveis.

Isso inclui polímeros, plásticos flexíveis e dispositivos eletrônicos complexos com componentes preexistentes que não podem tolerar processamento em alta temperatura.

Propriedades de Filmes de Alta Qualidade

Apesar da baixa temperatura, o PECVD produz filmes com excelentes características. O ambiente de plasma energético promove forte adesão ao substrato.

Além disso, pode criar filmes com excelente densidade, baixas taxas de defeitos e boas propriedades elétricas (como isolamento ou condutividade), que são críticas para dispositivos de alto desempenho.

Versatilidade na Deposição de Materiais

O processo impulsionado por plasma é altamente versátil, permitindo a deposição de uma gama mais ampla de materiais do que muitos métodos tradicionais de CVD.

Isso inclui dielétricos comuns como nitreto de silício (SiN) e dióxido de silício (SiO₂), bem como filmes mais complexos usados na fabricação de semicondutores e revestimentos protetores.

Entendendo os Compromissos

Embora poderoso, o PECVD não é uma solução universal. Uma avaliação objetiva exige a compreensão de suas desvantagens potenciais.

Potencial de Dano Induzido por Plasma

Os mesmos íons de alta energia que possibilitam a deposição em baixa temperatura também podem bombardear fisicamente a superfície do substrato. Para dispositivos eletrônicos extremamente sensíveis, isso pode introduzir danos sutis na superfície ou subsuperfície.

Complexidade da Composição do Filme

Como os gases precursores frequentemente contêm hidrogênio (por exemplo, em silano, SiH₄), os filmes PECVD podem incorporar átomos de hidrogênio em sua estrutura. Isso pode alterar as propriedades elétricas e mecânicas do filme e deve ser cuidadosamente controlado durante o processo.

Complexidade do Sistema

Os reatores PECVD são inerentemente mais complexos e caros do que os fornos CVD térmicos simples. Eles exigem sistemas de vácuo sofisticados, manuseio de gás e fontes de energia de radiofrequência (RF) para gerar e sustentar o plasma.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha da tecnologia de deposição deve estar alinhada com as limitações do seu substrato e as propriedades desejadas do filme.

- Se o seu foco principal é revestir materiais sensíveis ao calor, como plásticos ou polímeros: O PECVD é a escolha definitiva e muitas vezes a única devido ao seu processo de baixa temperatura.

- Se o seu foco principal é alcançar a maior pureza e cristalinidade de filme possível em um substrato robusto: Um processo CVD térmico de alta temperatura pode ser superior, desde que seu substrato possa suportar facilmente o calor.

- Se o seu foco principal é equilibrar o desempenho do dispositivo e a flexibilidade do substrato: O PECVD oferece um compromisso excelente, permitindo revestimentos de alta qualidade para aplicações avançadas em uma vasta gama de materiais.

Em última análise, entender como o PECVD usa o plasma para substituir o calor o capacita a aproveitar suas vantagens únicas para a fabricação inovadora de materiais e dispositivos.

Tabela Resumo:

| Característica | PECVD | CVD Tradicional |

|---|---|---|

| Temperatura de Deposição | 100°C - 400°C | > 600°C |

| Fonte de Energia | Plasma (campo elétrico) | Aquecimento térmico |

| Compatibilidade do Substrato | Alta (plásticos, polímeros, eletrônicos sensíveis) | Limitada (apenas materiais resistentes ao calor) |

| Qualidade do Filme | Alta adesão, densidade e versatilidade | Alta pureza, mas requer alto calor |

| Vantagem Chave | Previne danos térmicos aos substratos | Adequado para substratos robustos |

Desbloqueie o potencial de seus materiais termicamente sensíveis com as soluções avançadas de PECVD da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como nossos Sistemas CVD/PECVD, projetados para deposição precisa e de baixa temperatura. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, protegendo substratos enquanto entregamos filmes finos de alta qualidade. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações