A principal vantagem técnica do uso de um forno rotativo de laboratório para catalisadores à base de zircônio é o movimento dinâmico da matéria-prima durante o processamento. Ao utilizar um tubo de forno rotativo, o equipamento garante que o pó precursor mantenha contato contínuo e uniforme com atmosferas de reação, como misturas de gases de amônia e nitrogênio. Esse movimento mecânico evita o aquecimento desigual e o acúmulo de pó típicos de fornos estáticos, resultando diretamente em uma consistência superior do produto.

O movimento de um forno rotativo resolve o desafio crítico das zonas estáticas no tratamento térmico. Ao garantir que cada partícula receba exposição idêntica ao calor e ao gás, garante produtos catalíticos com composição de fase altamente uniforme e teor de carbono preciso.

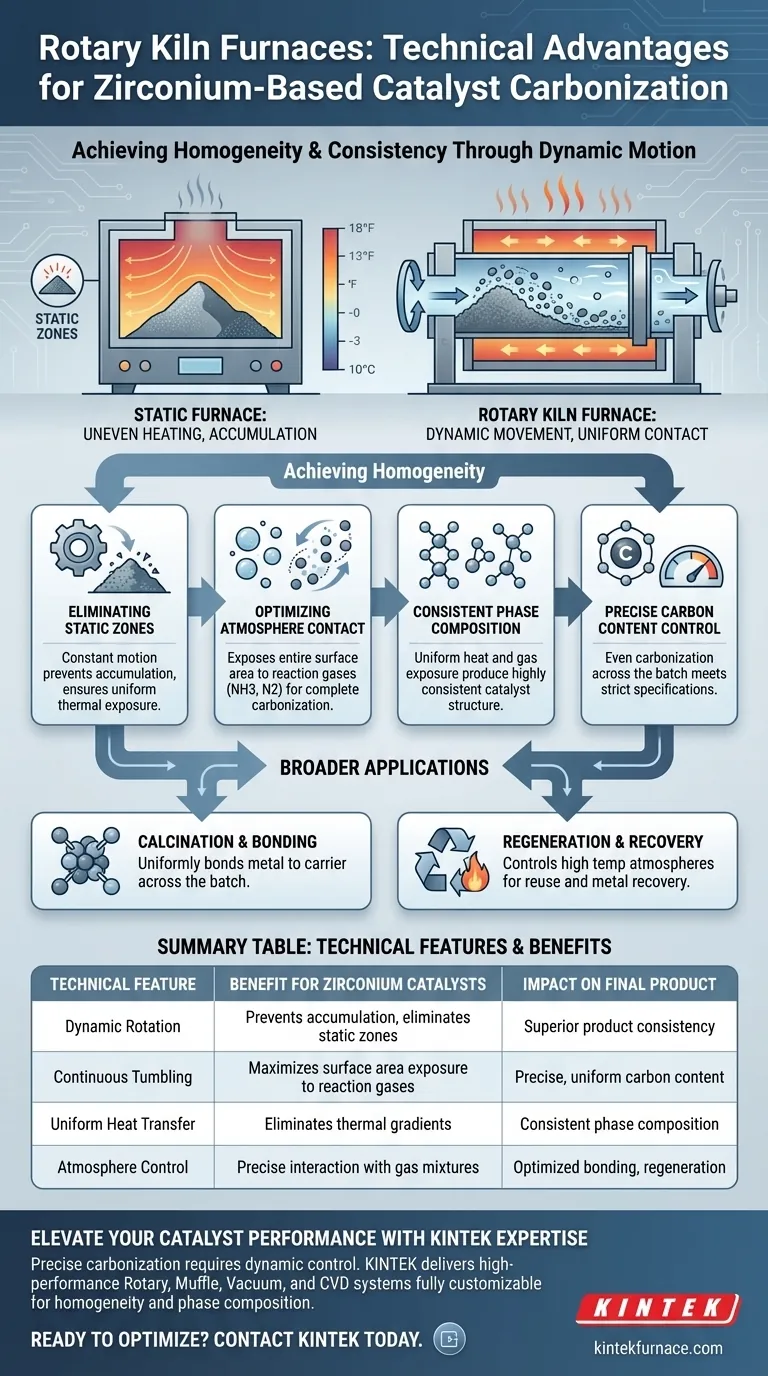

Alcançando Homogeneidade na Carbonização

Eliminando Zonas Estáticas

Em fornos estáticos tradicionais, os pós precursores frequentemente se acumulam em pilhas. Isso cria gradientes térmicos onde a camada externa aquece mais rápido do que o núcleo.

Um forno rotativo elimina esse problema mantendo o tubo do forno em movimento constante. Isso evita o acúmulo de pó e garante que cada grão do precursor de zircônio seja submetido às mesmas condições térmicas.

Otimizando o Contato com a Atmosfera

O processo de carbonização depende fortemente da interação entre o pó sólido e a fase gasosa.

A rotação do forno agita continuamente o pó, expondo toda a área superficial das partículas à atmosfera de reação. Isso garante uma reação completa com gases como amônia e nitrogênio, em vez de um tratamento superficial.

Composição de Fase Consistente

O aquecimento desigual geralmente resulta em um produto final com estruturas químicas variadas, o que pode degradar o desempenho catalítico.

Como o forno rotativo fornece calor e exposição gasosa uniformes, ele produz um catalisador com uma composição de fase altamente consistente. Essa homogeneidade é essencial para um desempenho confiável em aplicações químicas posteriores.

Controle Preciso do Teor de Carbono

A uniformidade do processo permite um controle mais rigoroso sobre o teor de carbono final do catalisador.

Ao evitar pontos quentes e zonas mortas, o forno garante que a carbonização ocorra uniformemente em todo o lote. Isso resulta em um produto que atende a especificações rigorosas para integração de carbono.

Aplicações Mais Amplas no Processamento de Catalisadores

Calcinação e Ligação

Além da carbonização, os fornos rotativos são o equipamento preferido para o processo de calcinação.

Este tratamento térmico é crucial para a ligação mecânica e química do metal catalisador ao seu suporte escolhido. O movimento rotativo garante que essa ligação se forme uniformemente em todo o lote.

Regeneração e Recuperação

A utilidade de um forno rotativo se estende ao gerenciamento de catalisadores gastos.

Devido à sua capacidade de manter atmosferas controladas em altas temperaturas, esses fornos são eficazes para regenerar catalisadores para reutilização. Eles também facilitam a recuperação de metais valiosos de materiais gastos, aumentando a sustentabilidade do ciclo de produção.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do forno correto depende dos requisitos específicos da sua linha de produção de catalisadores.

- Se o seu foco principal é maximizar a consistência do produto: Priorize o forno rotativo para garantir composição de fase uniforme e teor de carbono preciso através do movimento constante do pó.

- Se o seu foco principal é o gerenciamento do ciclo de vida: Utilize as capacidades de controle de alta temperatura e atmosfera do forno para regenerar catalisadores gastos ou recuperar metais.

O forno rotativo transforma a natureza variável do processamento em lote em uma operação controlada e uniforme, garantindo que seus catalisadores à base de zircônio tenham um desempenho confiável.

Tabela Resumo:

| Característica Técnica | Benefício para Catalisadores de Zircônio | Impacto no Produto Final |

|---|---|---|

| Rotação Dinâmica | Previne o acúmulo de pó e elimina zonas estáticas | Garante consistência superior do produto |

| Agitação Contínua | Maximiza a exposição da área superficial aos gases de reação | Alcança teor de carbono preciso e uniforme |

| Transferência de Calor Uniforme | Elimina gradientes térmicos em todo o lote | Garante composição de fase consistente |

| Controle de Atmosfera | Interação precisa com misturas de gases NH3 e N2 | Ligação química e regeneração otimizadas |

Eleve o Desempenho do Seu Catalisador com a Expertise da KINTEK

A carbonização precisa requer mais do que apenas calor; requer o controle dinâmico que apenas um sistema rotativo especializado pode fornecer. A KINTEK oferece sistemas Rotativos, Muffle, a Vácuo e CVD de alto desempenho, projetados para atender às rigorosas demandas da pesquisa de laboratório e do escalonamento industrial.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura são totalmente personalizáveis para garantir que seus catalisadores à base de zircônio atinjam homogeneidade e composição de fase perfeitas.

Pronto para otimizar seu processo de carbonização? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado com nossa equipe de engenharia.

Guia Visual

Referências

- A. Ueno, Takashi Nakagawa. Synthesis and characterization of zirconium oxide-based catalysts for the oxygen reduction reaction via the heat treatment of zirconium polyacrylate in an ammonia atmosphere. DOI: 10.1007/s10853-025-10620-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as principais funções dos fornos rotativos? Funções Chave no Processamento Industrial Explicadas

- Como os fornos rotativos melhoram a utilização do calor residual? Aumente a Eficiência e Reduza os Custos

- Que características podem ser incluídas em fornos de tubo rotativo? Personalização para Precisão e Eficiência

- Como o design inclinável de alguns fornos rotativos beneficia as operações? Aumente a Eficiência e a Capacidade de Produção

- Por que a vedação é importante em um forno rotativo? Aumente a Eficiência e a Qualidade em Seu Processo

- Como os fornos de reação de pirólise facilitam a separação eficaz da resina? Soluções Avançadas de Reciclagem de CFRP

- Qual é o principal objetivo de um forno tubular rotativo? Alcançar Uniformidade de Calor Perfeita para Pós

- Que funcionalidades podem ser incluídas nos fornos tubulares rotativos para uma funcionalidade aprimorada? Aumente a Eficiência e a Precisão