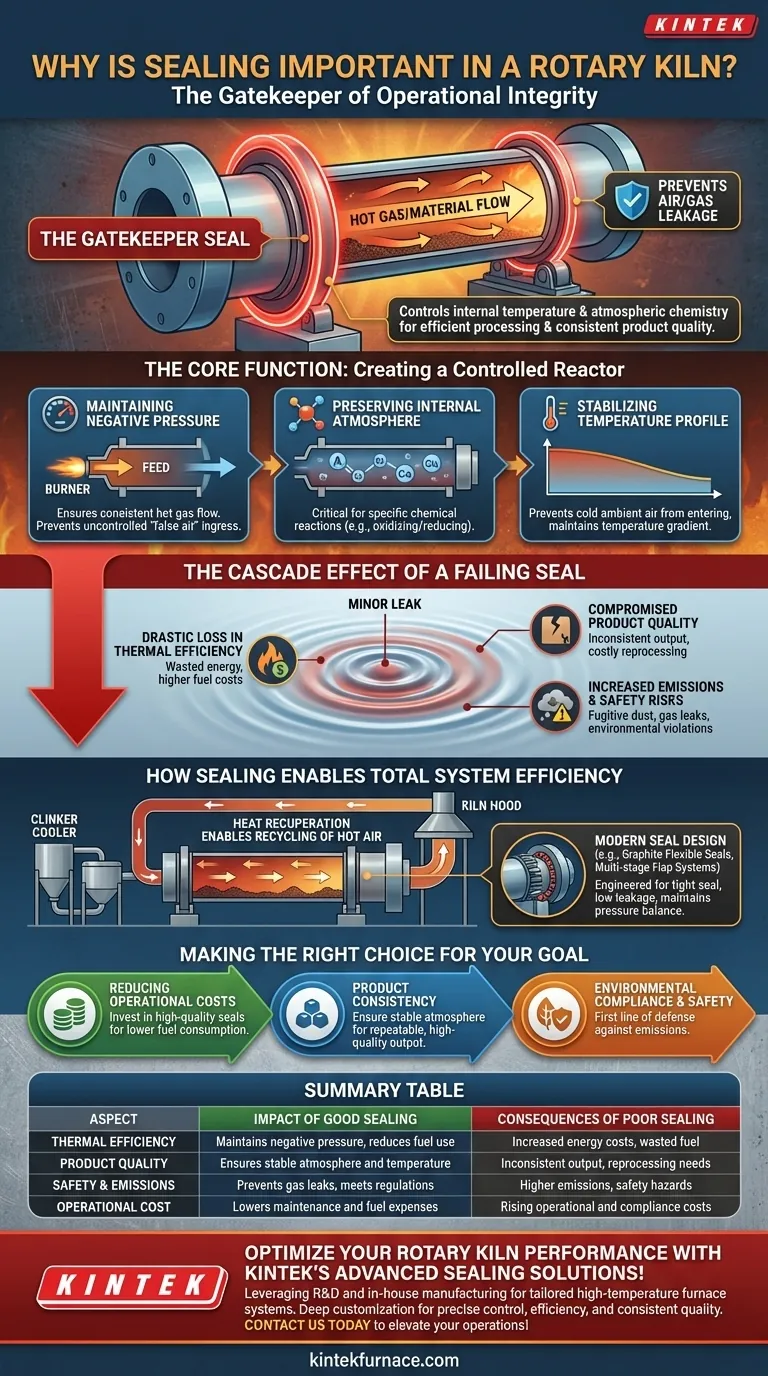

Em um forno rotativo, a vedação adequada é a guardiã da integridade operacional. É um sistema projetado para evitar que o ar vaze para dentro do forno e que gases quentes ou material vazem para fora. Esse controle é absolutamente crítico para manter a temperatura interna estável e a química atmosférica específica necessárias para um processamento eficiente e uma qualidade de produto consistente.

Um sistema de vedação de forno rotativo não é meramente uma barreira física. É um mecanismo de controle crítico que governa diretamente a eficiência térmica, a qualidade do produto e o custo operacional. Tratar uma vedação com falha como um simples vazamento ignora seu impacto profundo e sistêmico em todo o processo.

A Função Central: Criar um Reator Controlado

Um forno rotativo não é apenas um tubo aquecido e rotativo; é um reator químico altamente controlado. A vedação eficaz é o que torna esse controle possível.

Mantendo a Pressão Negativa

A maioria dos fornos rotativos opera sob uma leve pressão negativa para garantir um fluxo consistente de gás quente do queimador em direção à extremidade de alimentação de material.

Uma vedação inadequada rompe esse diferencial de pressão. Ela permite que "ar falso" descontrolado do exterior seja sugado para dentro do forno, interrompendo o fluxo do processo cuidadosamente gerenciado.

Preservando a Atmosfera Interna

Muitos processos exigem uma atmosfera química específica, como um ambiente oxidante ou redutor, para alcançar as reações desejadas.

A entrada de ar descontrolada de uma vedação com falha compromete completamente essa química atmosférica. Isso pode levar a reações incompletas, subprodutos indesejados e um produto final que não atende às especificações.

Estabilizando o Perfil de Temperatura

Um forno é projetado com um gradiente de temperatura específico ao longo de seu comprimento. Uma vedação com falha permite que o ar ambiente frio entre no sistema.

Este ar frio que entra deve ser aquecido até a temperatura do processo, o que consome uma quantidade enorme de combustível extra. Também cria pontos frios que perturbam o perfil de temperatura, prejudicando a eficiência da transferência de calor para o material.

O Efeito Cascata de uma Vedação com Falha

Um pequeno vazamento raramente é um problema menor. Suas consequências se propagam por toda a operação, criando encargos financeiros e operacionais significativos.

Perda Drástica na Eficiência Térmica

O maior impacto de uma vedação inadequada é um declínio acentuado na eficiência térmica. Cada metro cúbico de ar falso que entra no forno é energia desperdiçada, aumentando o consumo de combustível e os custos operacionais.

Como observado em operações de forno de cal, o vazamento persistente de ar leva diretamente a contas de energia mais altas e força atualizações caras de equipamentos apenas para manter o desempenho de linha de base.

Qualidade do Produto Comprometida

Quando a atmosfera interna e a temperatura são instáveis, o produto final torna-se inconsistente. Isso resulta em material desperdiçado, reprocessamento caro e incapacidade de garantir a homogeneidade do produto.

A principal vantagem do forno de produzir um produto uniforme depende inteiramente da estabilidade que uma boa vedação proporciona.

Aumento de Emissões e Riscos de Segurança

Uma vedação com falha funciona nos dois sentidos. Não só deixa o ar frio entrar, mas também permite que gás de processo quente e carregado de poeira escape para a planta.

Isso cria um significativo risco de segurança para o pessoal e pode levar a violações das regulamentações ambientais de emissões. A vedação eficaz é um pré-requisito para que qualquer sistema moderno de controle de emissões funcione corretamente.

Como a Vedação Permite a Eficiência Total do Sistema

Os fornos modernos são projetados como sistemas integrados onde cada componente contribui para a eficiência. A vedação é um elo fundamental que permite que outros componentes funcionem.

Possibilitando a Recuperação de Calor

Sistemas de alta eficiência frequentemente usam uma capa do forno para capturar ar extremamente quente do resfriador de clínquer e reciclá-lo de volta ao forno como ar de combustão.

Este processo de recuperação de calor só pode funcionar em um sistema bem vedado. Se o forno tiver vazamentos significativos, o equilíbrio de pressão é comprometido, e a capacidade de reciclar eficientemente esse calor valioso é perdida, desperdiçando combustível.

O Papel do Design Moderno de Vedações

Para combater esses problemas, os fornos modernos empregam designs avançados como vedações flexíveis de grafite ou sistemas de abas multiestágios.

Essas tecnologias são especificamente projetadas para manter uma vedação apertada apesar da expansão térmica e da rotação da carcaça do forno, garantindo uma baixa taxa de vazamento de ar e maximizando os benefícios de um ambiente controlado.

Fazendo a Escolha Certa para o Seu Objetivo

Avaliar a vedação do seu forno deve ser uma prioridade máxima. Seu objetivo específico determinará seu foco.

- Se o seu foco principal é reduzir os custos operacionais: Investir em vedações de alta qualidade e baixo vazamento proporciona um retorno direto e mensurável através de menor consumo de combustível.

- Se o seu foco principal é a consistência do produto: Reconheça que uma atmosfera interna estável, garantida apenas por vedações eficazes, é inegociável para uma produção repetível e de alta qualidade.

- Se o seu foco principal é a conformidade ambiental e a segurança: Veja a vedação do forno como sua primeira e mais importante linha de defesa contra poeira fugitiva e emissões de gases.

Em última análise, dominar a vedação é dominar a eficiência, confiabilidade e lucratividade de toda a sua operação de forno rotativo.

Tabela Resumo:

| Aspecto | Impacto de Boa Vedação | Consequências de Vedação Ruim |

|---|---|---|

| Eficiência Térmica | Mantém pressão negativa, reduz o uso de combustível | Aumento dos custos de energia, combustível desperdiçado |

| Qualidade do Produto | Garante atmosfera e temperatura estáveis | Produção inconsistente, necessidade de reprocessamento |

| Segurança e Emissões | Evita vazamentos de gás, cumpre regulamentos | Maiores emissões, riscos de segurança |

| Custo Operacional | Reduz despesas de manutenção e combustível | Aumento dos custos operacionais e de conformidade |

Otimize o desempenho do seu forno rotativo com as soluções avançadas de vedação da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo Fornos Rotativos, para garantir controle preciso, eficiência aprimorada e qualidade consistente do produto. Nossas capacidades de personalização profunda atendem aos seus requisitos de processo exclusivos, reduzindo custos e aumentando a confiabilidade. Entre em contato conosco hoje para discutir como podemos elevar suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento