Em essência, os fornos rotativos melhoram a utilização do calor residual utilizando os seus gases de exaustão quentes para pré-aquecer a matéria-prima antes que ela entre na zona principal de queima. Características específicas de projeto, como uma "extremidade fria" expandida, são projetadas para maximizar o tempo de contato entre o gás quente e o material frio, garantindo que o máximo de energia térmica possível seja reciclado de volta para o processo, em vez de ser perdido para a atmosfera.

A estratégia central é transformar um passivo — o gás de exaustão quente — em um ativo. Ao projetar o forno para uma troca de calor eficiente em contracorrente, a energia necessária para levar o material à sua temperatura de reação é significativamente reduzida, diminuindo diretamente o consumo de combustível e os custos operacionais.

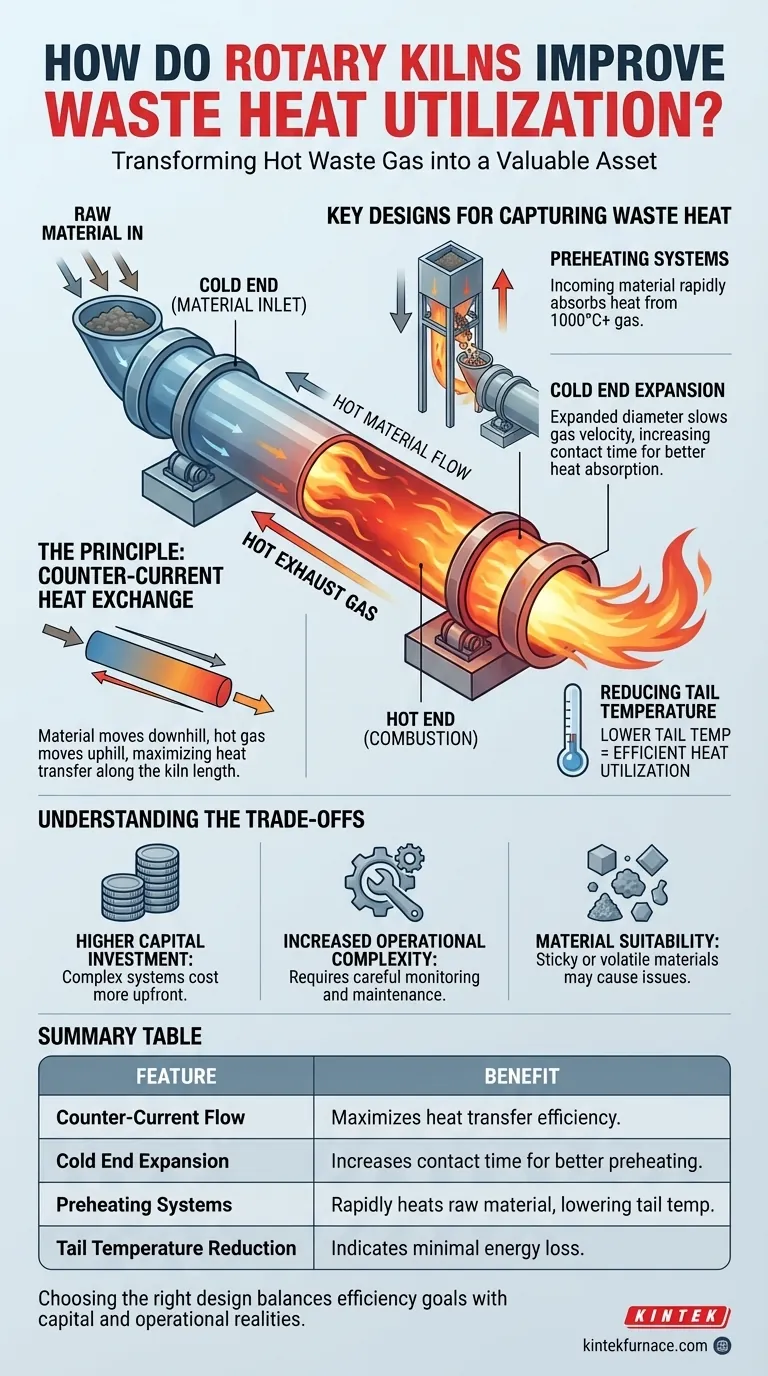

O Princípio: Troca de Calor em Contracorrente

O que é

O mecanismo fundamental para a recuperação de calor residual em um forno rotativo é o fluxo em contracorrente. O material sólido é alimentado na extremidade superior, ou "fria", do forno rotativo inclinado e se move lentamente para baixo.

Simultaneamente, o gás quente da combustão do combustível na extremidade inferior, ou "quente", é forçado a viajar para cima, contra o fluxo do material.

Por que é Eficiente

Este arranjo de fluxo oposto cria um gradiente de temperatura contínuo. Os gases mais quentes encontram o material mais quente, enquanto os gases mais frios encontram o material frio que está entrando, garantindo que a máxima transferência de calor possível ocorra ao longo de todo o comprimento do sistema.

Projetos Chave para Capturar Calor Residual

Sistemas de Pré-aquecimento

Os fornos modernos raramente são apenas um tubo rotativo simples. Eles são frequentemente integrados com uma torre de pré-aquecimento ou uma longa seção de pré-aquecimento na extremidade de alimentação do material.

O gás de exaustão quente, que pode estar acima de 1000°C, é canalizado através desta seção. A matéria-prima que entra cai em cascata através do fluxo de gás quente, absorvendo calor rapidamente.

O Projeto de "Expansão da Extremidade Fria"

Como mencionado em sua pergunta, alguns fornos apresentam uma expansão da extremidade fria. O diâmetro do forno na extremidade de entrada do material é intencionalmente tornado maior.

Esta expansão diminui a velocidade do gás de exaustão e aumenta a área da seção transversal. Ambos os efeitos dão ao material bruto mais tempo para absorver calor do gás, aumentando a eficiência da fase de pré-aquecimento.

Redução da Temperatura de Saída (Tail Temperature)

A medida final de sucesso é a temperatura de saída (tail temperature) — a temperatura do gás à medida que ele finalmente sai do sistema. Uma temperatura de saída mais baixa é prova direta de que o calor foi transferido com sucesso para o material, em vez de ser desperdiçado.

Compreendendo as Trocas

Maior Investimento de Capital

Sistemas com pré-aquecedores avançados e seções de forno expandidas são mais complexos e caros de construir. O desembolso de capital inicial é significativamente maior do que para um forno simples e menos eficiente.

Complexidade Operacional Aumentada

Esses sistemas introduzem mais variáveis para controlar. As torres de pré-aquecimento podem sofrer obstruções ou "acúmulo" se não forem operadas corretamente, exigindo procedimentos rigorosos de monitoramento e manutenção.

Adequação do Material

A eficácia de um pré-aquecedor pode depender das características da matéria-prima. Materiais pegajosos ou que contenham altos níveis de voláteis podem não ser adequados para certos projetos complexos de pré-aquecedor, pois podem causar problemas operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um projeto de forno requer o equilíbrio entre metas de eficiência e realidades de capital e operacionais.

- Se o seu foco principal é a máxima eficiência energética e o menor custo de combustível: Invista em um sistema com um pré-aquecedor de ciclone de múltiplos estágios e considere um projeto com uma extremidade fria expandida para maximizar a pré-calcinação e a recuperação de calor.

- Se o seu foco principal é o custo de capital inicial mais baixo ou o processamento de materiais difíceis: Um forno mais curto e simples, sem um pré-aquecedor elaborado, pode ser necessário, mas você deve aceitar a troca de um consumo de combustível significativamente maior a longo prazo.

- Se o seu foco principal é a independência energética geral da planta: Combine um forno de alta eficiência com uma caldeira de Recuperação de Calor Residual (WHR) a jusante para capturar o calor de exaustão restante e gerar eletricidade.

A escolha do projeto certo envolve a troca deliberada de investimento de capital por economias operacionais de longo prazo.

Tabela Resumo:

| Recurso | Benefício |

|---|---|

| Fluxo em Contracorrente | Maximiza a transferência de calor movendo o gás quente contra o fluxo de material frio |

| Expansão da Extremidade Fria | Aumenta o tempo de contato para melhor pré-aquecimento e recuperação de energia |

| Sistemas de Pré-aquecimento | Aquece rapidamente a matéria-prima usando gases de exaustão, reduzindo a temperatura de saída |

| Redução da Temperatura de Saída | Indica utilização eficiente do calor, minimizando a perda de energia |

Pronto para otimizar sua utilização de calor residual com fornos rotativos avançados? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a laboratórios diversos soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos Rotativos, Fornos de Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossas soluções podem aumentar sua eficiência e reduzir custos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente