Em sua essência, os fornos rotativos são cavalos de batalha industriais projetados para um único e crítico propósito: aquecer sólidos a granel a temperaturas extremamente altas. Esse aquecimento controlado induz uma reação química específica ou uma mudança de fase física. São as ferramentas principais usadas para processos como calcinação para produzir cimento, dessorção térmica para limpar solos contaminados e a redução de minérios para extrair metais valiosos.

O desafio para muitas indústrias é alcançar um processamento uniforme e de alta temperatura para vastas quantidades de materiais granulares. Um forno rotativo resolve isso combinando de forma única rotação, inclinação e aquecimento controlado, criando um ambiente dinâmico que garante que cada partícula seja processada de forma consistente, transformando matérias-primas em produtos valiosos.

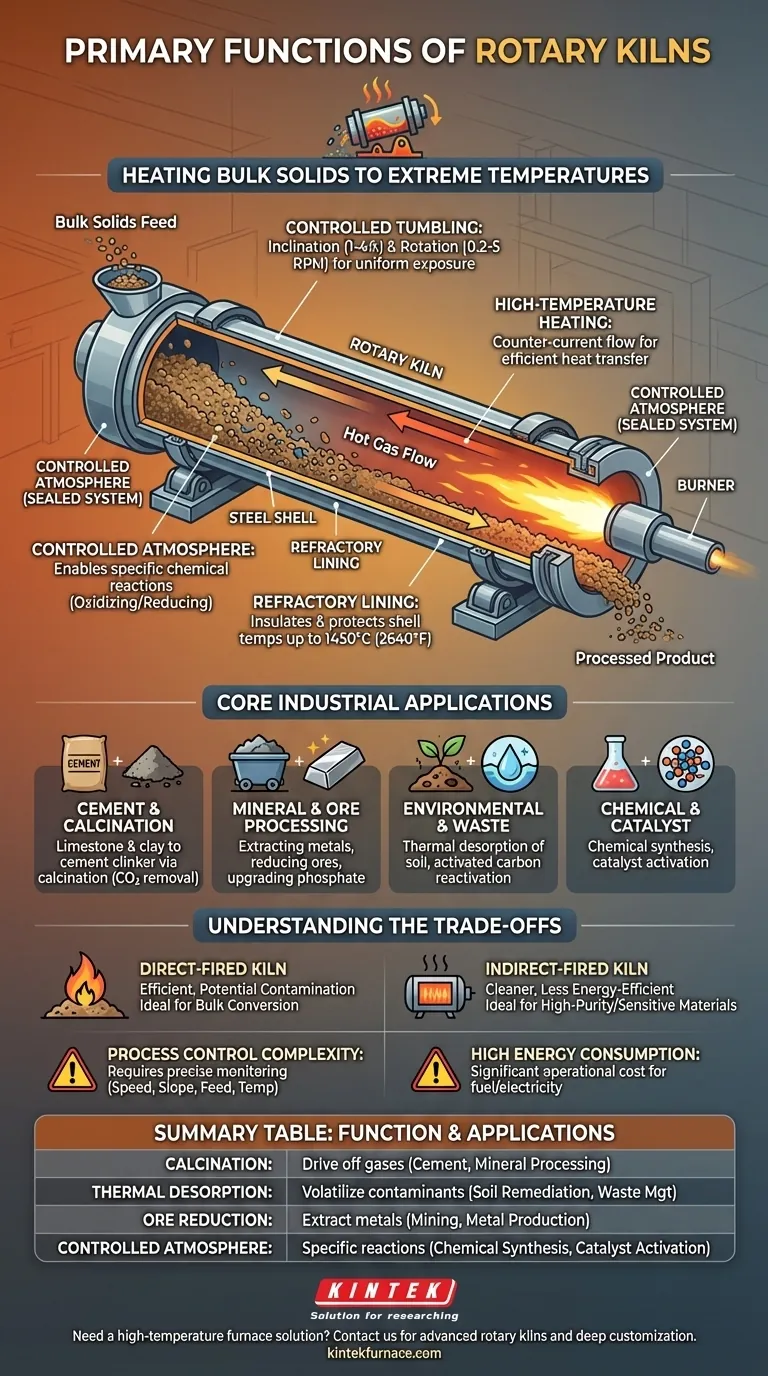

Como um Forno Rotativo Atinge sua Função

A eficácia de um forno rotativo não vem de um único componente, mas da elegante interação de seus princípios de design centrais. É um sistema projetado para o processamento contínuo e uniforme de materiais em escala.

O Princípio da Queda Controlada

Um forno rotativo é um cilindro longo de aço revestido com material resistente ao calor, conhecido como refratário. Ele é montado em um ligeiro ângulo (inclinação de 1-4%) e gira lentamente (tipicamente de 0,2 a 5 rotações por minuto).

Essa combinação de inclinação e rotação é a chave para sua função. Ela faz com que o material alimentado na extremidade superior caia suave e continuamente para a extremidade inferior de descarga, garantindo que todas as partículas sejam uniformemente expostas ao calor.

O Papel do Aquecimento a Altas Temperaturas

O calor é o catalisador para a transformação. Na maioria dos projetos, um queimador potente está localizado na extremidade de descarga, lançando fogo para dentro do forno.

Isso cria um fluxo em contracorrente, onde os gases quentes do queimador viajam para cima do forno contra o fluxo do material que se move para baixo. Este é um método altamente eficiente de transferência de calor, pois os gases mais quentes encontram o material mais processado, e os gases mais frios pré-aquecem o novo material que entra no forno.

A Importância de uma Atmosfera Controlada

Os fornos são selados em ambas as extremidades. Essas vedações são críticas por duas razões: conter a atmosfera interna e melhorar a eficiência térmica.

Controlar a atmosfera permite reações químicas específicas. Por exemplo, um processo pode exigir um ambiente oxidante (rico em oxigênio) ou redutor (pobre em oxigênio), o que só é possível em um sistema selado.

O Revestimento Refratário Crítico

O revestimento refratário interno é a camada protetora essencial do forno. Ele isola a carcaça de aço das temperaturas extremas do processo, que podem exceder 1450°C (2640°F) na produção de cimento.

Este isolamento minimiza a perda de calor para o ambiente, tornando o processo mais eficiente em termos de energia, e protege a integridade estrutural do próprio forno.

Aplicações Industriais Essenciais

O design versátil do forno rotativo o torna indispensável em uma variedade de indústrias pesadas. Sua função é definida pelo material a ser processado e pelo resultado desejado.

Produção de Cimento e Calcinação

Esta é a aplicação mais conhecida. Fornos rotativos aquecem uma mistura de calcário e argila para criar clínquer de cimento. A alta temperatura remove o dióxido de carbono do calcário em um processo chamado calcinação, uma mudança química fundamental necessária para produzir cimento.

Processamento de Minerais e Minérios

Na indústria de mineração, os fornos são usados para extrair metais de minérios. Isso pode envolver o aquecimento de minérios para remover água, reduzir óxidos aos seus metais básicos ou prepará-los para refino posterior. Aprimorar o minério de fosfato para fertilizantes agrícolas é outro uso comum.

Gestão Ambiental e de Resíduos

Fornos rotativos são ferramentas poderosas para remediação. Eles são usados para dessorção térmica, onde o calor volatiliza e remove contaminantes nocivos do solo. Eles também são usados para reautivar carvão ativado, queimando impurezas para que o carvão possa ser reutilizado para purificação de ar e água.

Fabricação de Produtos Químicos e Catalisadores

A capacidade de controlar tanto a temperatura quanto a atmosfera torna os fornos ideais para a síntese de certos produtos químicos. Eles também são usados para ativar catalisadores, que são substâncias que aceleram as reações químicas em outros processos de fabricação.

Compreendendo as Compensações

Embora incrivelmente eficaz, um forno rotativo é uma peça complexa de equipamento industrial com compensações operacionais que devem ser gerenciadas.

Aquecimento Direto vs. Indireto

A maioria dos grandes fornos é de aquecimento direto, o que significa que o material está em contato direto com a chama do queimador e os gases de combustão. Isso é muito eficiente termicamente, mas pode levar à contaminação.

Para materiais de alta pureza ou sensíveis, um forno de aquecimento indireto é usado. Neste projeto, o cilindro rotativo é aquecido por fora, mantendo o material isolado dos gases de combustão. Este processo é mais limpo, mas menos eficiente em termos de energia e limitado em sua temperatura máxima.

Complexidade do Controle de Processo

A qualidade do produto depende de um equilíbrio preciso de variáveis. A velocidade de rotação, a inclinação do forno, a taxa de alimentação e o perfil de temperatura ao longo do comprimento do forno devem ser cuidadosamente monitorados e controlados. Um pequeno desvio em qualquer um desses fatores pode afetar o produto final.

Alto Consumo de Energia

Aquecer toneladas de material a milhares de graus requer uma quantidade imensa de energia. O combustível para o queimador (ou eletricidade para fornos elétricos) representa um custo operacional significativo. Otimizar a eficiência térmica é um objetivo primordial para qualquer operador de forno.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do forno é ditada inteiramente pelo objetivo do processo.

- Se o seu foco principal é a conversão de material a granel como o cimento: É necessário um forno grande, de aquecimento direto, em contracorrente, para máxima produtividade e eficiência térmica.

- Se o seu foco principal é produzir um produto químico de alta pureza: Um forno de aquecimento indireto é necessário para evitar a contaminação por subprodutos da combustão.

- Se o seu foco principal é a remediação ambiental: O controle preciso sobre as zonas de temperatura e o tempo de residência é crítico para garantir a destruição ou remoção completa dos contaminantes.

Em última análise, dominar o forno rotativo é sobre entender como seus princípios fundamentais de movimento e calor podem ser ajustados para transformar o potencial bruto em um produto valioso e acabado.

Tabela Resumo:

| Função | Processo Chave | Aplicações Comuns |

|---|---|---|

| Calcinação | Aquecimento para eliminar gases | Produção de cimento, processamento mineral |

| Dessorção Térmica | Volatilização de contaminantes | Remediação de solos, gestão de resíduos |

| Redução de Minério | Extração de metais de minérios | Mineração, produção de metais |

| Processamento em Atmosfera Controlada | Permitir reações químicas específicas | Síntese química, ativação de catalisadores |

Precisa de uma solução de forno de alta temperatura adaptada às suas necessidades industriais? A KINTEK aproveita uma P&D excepcional e fabricação própria para fornecer fornos rotativos avançados, fornos mufla, fornos tubulares e muito mais, com profunda personalização para requisitos experimentais precisos. Contacte-nos hoje para aumentar sua eficiência de processamento e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- Que tipos de transformações físicas e químicas ocorrem em um forno rotativo? Domine o Processamento de Materiais para Resultados Superiores

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Qual o papel do fluxo de gás e da combustão em um forno rotativo? Otimize a Transferência de Calor para Eficiência e Qualidade