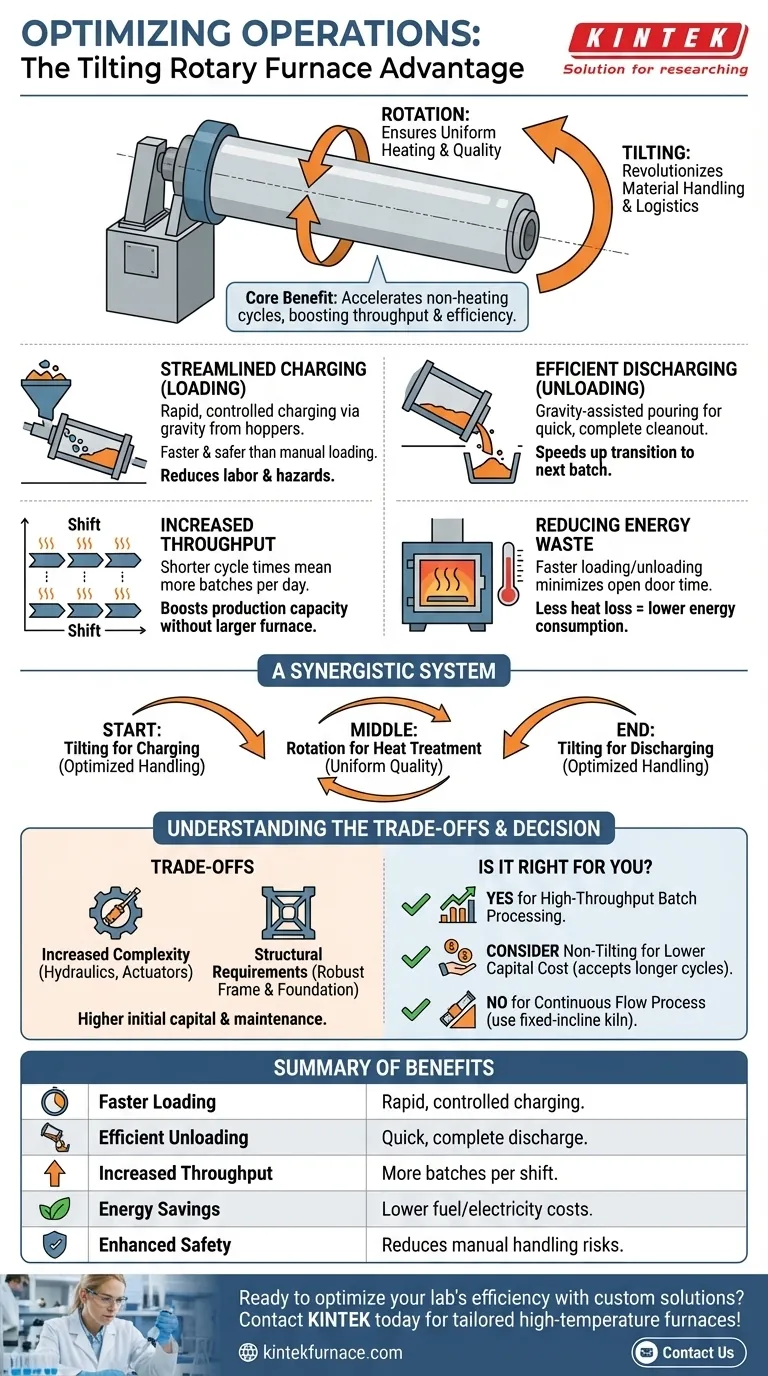

Em sua essência, o mecanismo de inclinação em um forno rotativo é uma solução para um desafio logístico fundamental: mover materiais de forma eficiente para dentro e para fora da câmara de aquecimento. Este design acelera diretamente as partes não-aquecimento do ciclo de trabalho, resultando em tempos de ciclo gerais significativamente mais curtos, maior capacidade de produção e menor consumo de energia por lote.

Embora a rotação do forno garanta a qualidade do produto através do aquecimento uniforme, é a função de inclinação que revoluciona o manuseio de materiais. Esta otimização de carregamento e descarregamento é o principal impulsionador da eficiência operacional e econômica do forno.

A Vantagem Estratégica da Inclinação: Otimizando o Ciclo do Processo

Os principais benefícios do recurso de inclinação não estão relacionados ao processo de aquecimento em si, mas a tudo o que acontece antes e depois. Ao simplificar o manuseio de materiais, o design proporciona ganhos significativos em velocidade e eficiência.

Carregamento Simplificado

Um forno inclinável pode ser angulado para baixo em direção ao lado de carregamento. Isso permite o carregamento rápido e controlado de matérias-primas diretamente de tremonhas, caixas ou transportadores com mínimo derramamento ou intervenção manual.

Este processo controlado é mais rápido e seguro do que carregar manualmente um forno fixo, reduzindo os custos de mão de obra e os potenciais riscos no local de trabalho.

Descarga Eficiente

Uma vez concluído o processo, o forno inclina na direção oposta. Isso usa a gravidade para despejar o produto acabado de forma limpa e completa em um recipiente ou em um transportador de resfriamento.

Este método é muito mais rápido do que usar ancinhos ou outros meios mecânicos para esvaziar um forno estático, garantindo uma transição rápida para o próximo lote.

O Impacto Direto na Capacidade de Produção

O tempo economizado durante o carregamento e a descarga encurta diretamente o tempo total do ciclo para cada lote.

Um tempo de ciclo mais curto significa que mais lotes podem ser processados dentro de um determinado turno ou dia. Isso se traduz diretamente em maior capacidade de produção da planta e aumento da capacidade de produção sem a necessidade de um forno maior.

Redução do Desperdício de Energia

Portas ou aberturas de fornos são uma grande fonte de perda de calor. A velocidade de carregamento e descarregamento baseada na inclinação minimiza o tempo em que o forno fica aberto ao ambiente.

Esta redução na perda de calor significa que menos energia é necessária para levar o forno de volta à temperatura operacional para o próximo ciclo, levando a economias tangíveis nos custos de combustível ou eletricidade.

Como a Inclinação Complementa a Ação Rotativa

É fundamental distinguir entre os dois movimentos principais do forno: inclinação e rotação. Eles servem a propósitos diferentes, mas trabalham juntos para criar um sistema altamente eficaz.

O Papel da Rotação: Garantindo a Qualidade Uniforme

A rotação lenta do tubo do forno é o que garante a qualidade do processo. Ele agita suavemente o material, expondo constantemente novas superfícies à fonte de calor.

Esta ação evita o superaquecimento local, elimina pontos quentes e garante aquecimento, secagem ou sinterização uniformes em todo o lote.

Um Sistema Sinergético

A inclinação otimiza o início e o fim do processo em lote (manuseio de materiais). A rotação otimiza o meio do processo (tratamento térmico).

Juntos, eles criam um sistema onde tanto a logística de materiais quanto o desempenho térmico são maximizados, entregando um produto de alta qualidade com excepcional eficiência operacional.

Compreendendo as Desvantagens

Embora altamente benéfico, o mecanismo de inclinação não está isento de considerações. Reconhecer essas desvantagens é fundamental para tomar uma decisão informada.

Maior Complexidade Mecânica

Um sistema de inclinação depende de potentes atuadores hidráulicos ou eletromecânicos. Isso adiciona complexidade ao design do forno, aumentando o custo de capital inicial.

Esses componentes também introduzem requisitos de manutenção adicionais e potenciais pontos de falha em comparação com um design de forno estático mais simples.

Requisitos Estruturais e de Fundação

As forças dinâmicas geradas pela inclinação de um forno maciço e aquecido exigem uma estrutura de suporte e fundação mais robustas e fortemente projetadas.

Isso pode aumentar os custos de instalação e pode ter implicações para o layout e a construção da própria instalação.

Um Forno Inclinável é Certo para a Sua Operação?

A escolha do design correto do forno exige alinhar as capacidades do equipamento com seus objetivos de produção específicos.

- Se o seu foco principal é o processamento em lote de alta capacidade: O design inclinável é essencial para minimizar os tempos de ciclo e maximizar a produção.

- Se o seu foco principal é minimizar o custo de capital inicial: Um forno não inclinável pode ser uma escolha mais econômica, mas você deve considerar maior mão de obra operacional e tempos de ciclo mais longos.

- Se o seu foco principal é um processo contínuo com um fluxo constante de material: Um forno rotativo de inclinação fixa é frequentemente o design superior, pois a função de inclinação orientada a lotes é desnecessária.

Ao compreender os papéis distintos da inclinação e rotação, você pode selecionar um design de forno que se alinhe precisamente com seus objetivos operacionais e financeiros.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Carregamento Mais Rápido | A inclinação permite o carregamento rápido e controlado de tremonhas ou transportadores, reduzindo mão de obra e riscos. |

| Descarga Eficiente | O despejo assistido pela gravidade garante uma descarga rápida e completa, acelerando as transições de lote. |

| Maior Capacidade de Produção | Tempos de ciclo mais curtos permitem mais lotes por turno, aumentando a capacidade de produção. |

| Economia de Energia | A perda mínima de calor durante as operações reduz os custos de combustível ou eletricidade por lote. |

| Segurança Aprimorada | Reduz os riscos de manuseio manual, melhorando a segurança no local de trabalho. |

Pronto para otimizar a eficiência do seu laboratório com um forno de alta temperatura personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusivas, entregando controle preciso de temperatura, aquecimento uniforme e maior capacidade de produção. Entre em contato conosco hoje para discutir como nossos designs de forno sob medida podem revolucionar suas operações e impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Em que ambientes os fornos tubulares rotativos são considerados indispensáveis? Essenciais para Processamento Térmico Uniforme

- Como o Forno Inclinável de Tubo Rotativo é usado no processo de ativação de carbono? Obtenha Carbono Ativado de Alta Porosidade Uniforme

- O que torna os fornos de tubo rotativo fáceis de usar? Alcance Uniformidade e Eficiência de Processo Superiores

- De que materiais são tipicamente construídos os fornos tubulares rotativos? Escolha o Tubo Certo para o Seu Processo

- Quais são as vantagens de um forno tubular rotativo? Alcance Uniformidade e Eficiência Superiores no Processamento de Materiais