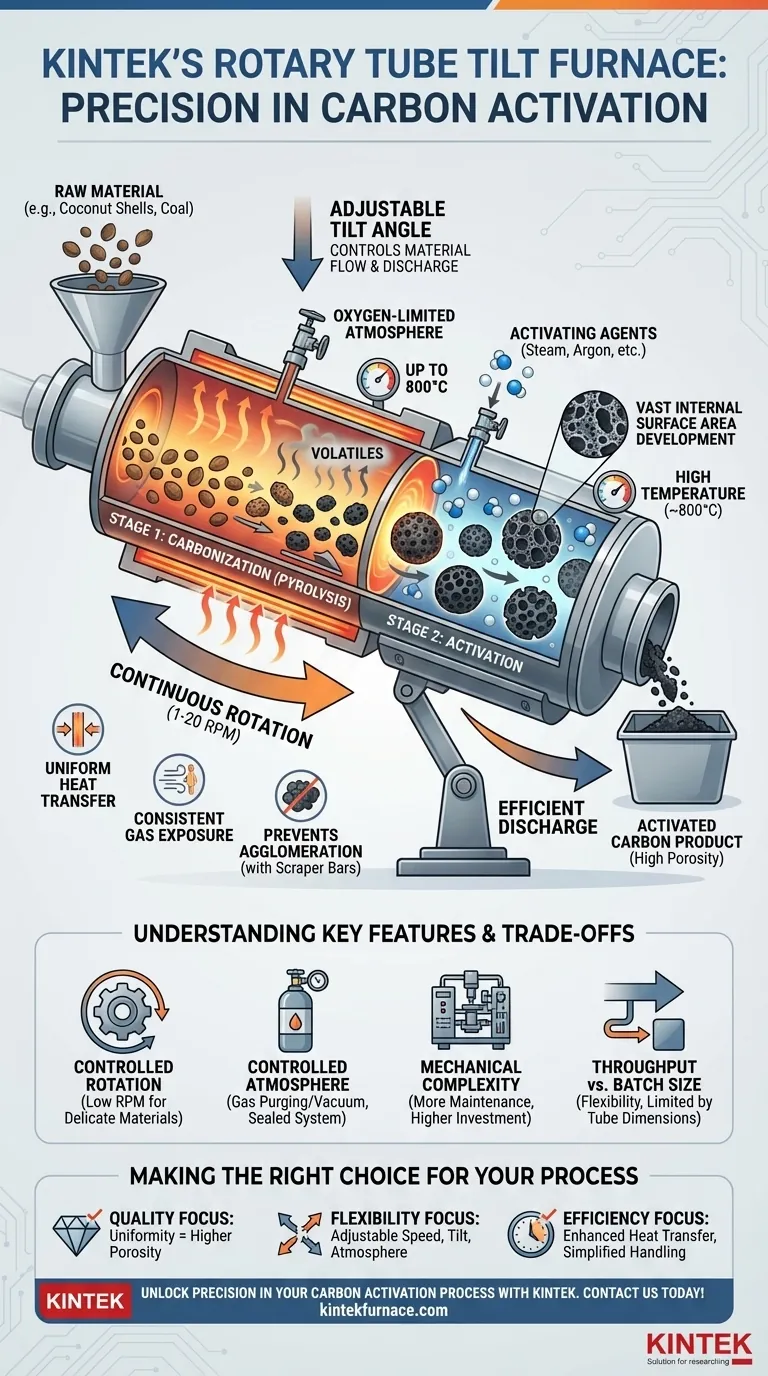

Em essência, um Forno Inclinável de Tubo Rotativo é usado na ativação de carbono para controlar com precisão o tratamento térmico e a exposição atmosférica dos materiais de carbono brutos. Sua combinação única de rotação contínua e inclinação ajustável garante que cada partícula seja processada uniformemente, transformando materiais como casca de coco ou carvão em carbono ativado de alta porosidade com uma vasta área de superfície interna.

O valor central deste forno não é apenas o aquecimento, mas a criação de um ambiente dinâmico e controlado. Sua capacidade de girar e inclinar garante uma uniformidade incomparável no processo de ativação, que é o fator crítico para a produção de carbono ativado de alto desempenho.

O Princípio Central: Por Que a Rotação e a Inclinação São Importantes

Um forno estático aquece o material em uma posição fixa, o que muitas vezes leva a pontos quentes e processamento irregular. Um Forno Inclinável de Tubo Rotativo resolve esse problema fundamental através do movimento controlado.

Transferência de Calor Uniforme

A rotação lenta e contínua do tubo do forno garante que o material interno esteja constantemente tombando. Esse movimento expõe todos os lados de cada partícula à fonte de calor, eliminando inconsistências e garantindo uma carbonização e ativação uniformes.

Exposição Consistente aos Agentes Ativadores

A fase de ativação requer a exposição do material carbonizado a gases específicos, como vapor ou argônio, em altas temperaturas. A rotação do forno garante que cada partícula seja banhada consistentemente por esses agentes ativadores, o que é essencial para desenvolver uma rede homogênea de poros.

Prevenção da Aglomeração

Materiais particulados, especialmente em altas temperaturas, podem grudar ou se aglomerar. O movimento constante de tombamento, muitas vezes auxiliado por raspadores internos, desfaz potenciais aglomerados, garantindo que o material permaneça fluido e seja processado como partículas individuais.

Uma Visão Geral do Processo de Ativação Dentro do Forno

A transformação do material bruto em carbono ativado ocorre em estágios distintos dentro do ambiente controlado do forno.

Estágio 1: Carbonização

Primeiro, o material carbonáceo bruto é aquecido em um ambiente com oxigênio limitado para remover compostos voláteis. Este processo, conhecido como carbonização ou pirólise, deixa para trás um carvão fixo com uma estrutura de poros rudimentar.

Estágio 2: Ativação

A temperatura do forno é então elevada, tipicamente até 800°C para este processo, e um agente ativador é introduzido no tubo selado. Este agente corrói a estrutura interna do carvão, aumentando vastamente o número de poros e expandindo a área de superfície.

Manuseio e Descarga do Material

O ângulo de inclinação do forno é fundamental para controlar o fluxo do material. Um ângulo mais acentuado resulta em uma vazão mais rápida para operação contínua. Quando o processo é concluído, inclinar o forno facilita uma descarga simples e eficiente do carbono ativado finalizado.

Compreendendo as Compensações e os Recursos Principais

Embora altamente eficaz, o projeto deste forno apresenta características específicas que definem seus casos de uso ideais. Suas vantagens estão enraizadas em um conjunto de recursos mecânicos principais.

Velocidade de Rotação Controlada

Estes fornos operam em um RPM muito baixo (1-20 RPM). Este tombamento suave é ideal para materiais delicados, garantindo uma mistura completa sem causar degradação mecânica ou transformar o produto em pó.

Atmosfera Controlada

A capacidade de selar o tubo e purificá-lo com gases específicos (purga de gás) ou operar sob vácuo é fundamental. Isso oferece a flexibilidade de criar a atmosfera isenta de oxigênio ou rica em agentes exigida tanto para a carbonização quanto para a ativação.

Complexidade Mecânica

A principal compensação é o aumento da complexidade mecânica em comparação com um forno de batelada estático. As vedações rotativas, o motor de acionamento e o mecanismo de inclinação exigem mais manutenção e representam um investimento inicial mais alto. No entanto, é essa complexidade que permite uma qualidade de produto superior e controle de processo.

Vazão vs. Tamanho do Lote

A capacidade do forno de operar em modo de lote e contínuo oferece flexibilidade. No entanto, o diâmetro e o comprimento do tubo limitarão inerentemente o tamanho máximo do lote ou a taxa de vazão contínua. Isso deve ser compatível com os requisitos de produção.

Fazendo a Escolha Certa para o Seu Processo

A seleção desta tecnologia depende inteiramente de seus objetivos de processo primários.

- Se seu foco principal for a qualidade do produto final: Este forno é a escolha superior, pois sua exposição uniforme ao calor e ao gás leva diretamente a uma porosidade e área de superfície mais altas e consistentes.

- Se seu foco principal for a flexibilidade do processo: A capacidade de controlar a velocidade de rotação, o ângulo de inclinação, a atmosfera e operar nos modos de lote ou contínuo o torna adaptável a vários materiais e objetivos de pesquisa.

- Se seu foco principal for a eficiência operacional: A transferência de calor aprimorada melhora a eficiência energética, e a função de inclinação simplifica o manuseio do material, reduzindo o trabalho e o tempo entre os lotes.

Em última análise, este forno fornece o controle dinâmico e preciso necessário para projetar carbono ativado com características específicas e de alto desempenho para aplicações exigentes.

Tabela Resumo:

| Recurso | Função na Ativação de Carbono |

|---|---|

| Rotação | Garante transferência de calor uniforme e previne a aglomeração para processamento consistente das partículas |

| Inclinação | Controla o fluxo e a descarga do material, permitindo operação em lote ou contínua |

| Atmosfera Controlada | Permite exposição precisa ao gás (ex: vapor, argônio) para ativação eficaz e desenvolvimento de poros |

| Controle de Temperatura | Mantém altas temperaturas (até 800°C) para os estágios de carbonização e ativação |

| Operação em Baixo RPM | Tombamento suave (1-20 RPM) protege materiais delicados contra degradação |

Desbloqueie a Precisão no Seu Processo de Ativação de Carbono com a KINTEK

Você busca carbono ativado superior com alta porosidade e qualidade uniforme? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossos Fornos Inclináveis de Tubo Rotativo, parte de uma linha de produtos diversificada que inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, oferecem personalização profunda para atender a requisitos experimentais exclusivos. Se você está em pesquisa ou produção, nossos fornos garantem resultados consistentes e eficiência aprimorada. Entre em contato conosco hoje para discutir como podemos otimizar seu processo de ativação de carbono e fornecer soluções confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Em que ambientes os fornos tubulares rotativos são considerados indispensáveis? Essenciais para Processamento Térmico Uniforme

- De que materiais são tipicamente construídos os fornos tubulares rotativos? Escolha o Tubo Certo para o Seu Processo

- Qual é o nível de controle de processo que os fornos tubulares rotativos oferecem? Obtenha Processamento Térmico Preciso para Resultados Uniformes

- Quais são os principais componentes de um forno tubular rotativo? Peças Essenciais para Aquecimento Uniforme

- Como os fornos de tubo rotativo aprimoram a eficiência no processamento de materiais? Aumente o Rendimento e a Qualidade